¡No es el precio...

sino el valor!

"¿Tu estrategia de inversión se basa en el precio o en el valor? ¡Realmente piensas en ello cuando te das cuenta de que estás corriendo por el espacio en un vehículo construido por el mejor postor!"

(John Glenn, astronauta)

Elegir las máquinas más adecuadas para cada proceso de producción es todo menos que una tarea fácil e implica tener en cuenta muchos elementos además del mero costo de la inversión inicial.

Si la compra de máquinas menos costosas inicialmente parece ser la solución más favorable, a la larga el riesgo es que se convierta en una mala inversión, generando grandes costos de mantenimiento y pérdida de ingresos por falta de producción.

Los sistemas transportadores son componentes críticos de la industria manufacturera. Su fiabilidad es fundamental para asegurar la productividad y el correcto funcionamiento de todo la linea. En caso de falla repentina, el costo de sustitución del transportador es un aspecto secundario; lo que tiene el mayor impacto es el costo real del tiempo de inactividad.

Magaldi siempre se ha enfocado en el valor, proporcionando productos de alta calidad, capaces de garantizar máxima fiabilidad.

El transportador Superbelt®, tecnología central de todos los sistemas de manejo de materiales a granel de Magaldi, encarna plenamente el lema de la empresa: "Tecnologías fiables". Diseñado para ofrecer un alto rendimiento en el trascurso del tiempo, incluso en condiciones extremadamente severas (altas temperaturas, cargas pesadas, inclinaciones pronunciadas, materiales polvorientos, tóxicos o abrasivos, etc.), asegura una fiabilidad sin igual, atestiguada por miles de instalaciones en plantas industriales en todo el mundo.

Concepto de funcionamento

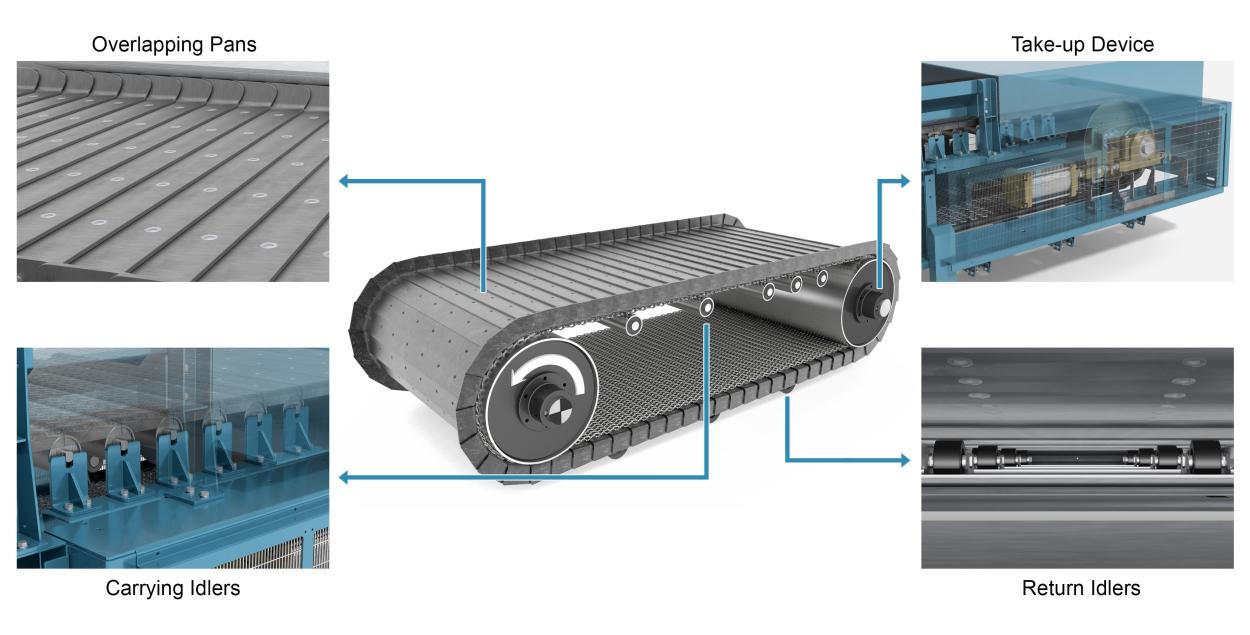

El transportador Superbelt® consta de placas de acero parcialmente sobrepuestas y conectadas a malla metálica doble.

El par motor se transmite por fricción desde tambor a la cinta, mientras que un dispositivo tensor neumático proporciona una tensión constante.

El diseño exclusivo, junto con materiales de alta calidad, le permite manejar una amplia gama de materiales en prácticamente todas las industrias (fundiciones, plantas siderúrgicas, plantas de reciclaje de aluminio, cementeras, plantas de generación de energía), garantizando fiabilidad extrema, alto rendimiento, costos operativos bajos y altos estándares ambientales.

Fiabilidad sin compromiso

El diseño "resistente a los daños" de la cinta se basa en un concepto multi-enlace. La malla garantiza alta fiabilidad, mantenimiento reducido y un funcionamiento continuo sin riesgos de fallas repentinas.

Incluso si la malla está gravemente dañada, el transportador seguirá funcionando hasta la parada programada para el mantenimiento.

Sin embargo, esto no es posible con los transportadores de cadena. Si un eslabón de la cadena se rompe, todo el transportador se dañará, obligando a detener la producción para reemplazar la cinta.

Resistencia a altas temperaturas

Las altas temperaturas pueden poner a prueba las cintas transportadoras.

En el caso de las bandas de goma, el calor es responsable de quemaduras y desgaste prematuro. Además del costo de reemplazar la cinta, lo qua más pesa son los costos de tiempo de inactividad (TDC). Por lo tanto, aunque relativamente menos costosas, las bandas de goma tienen costos operativos considerablemente altos.

También los transportadores tradicionales de cadena o placas se ven afectados por las altas temperaturas del material transportado, responsable del recocido subcrítico de los componentes del transportador (la fatiga termomecánica reduce considerablemente la dureza de cadenas y piñones).

A diferencia de estos sistemas, el transportador Superbelt® ofrece un alto rendimiento en aplicaciones que involucran el manejo de materiales extremadamente calientes. Su resistencia al calor se debe al método patentado de conectar las placas a la malla, que permite que todos los componentes se expandan en cualquier dirección sin causar una deformación permanente, mientras que el sistema tensor neumático compensa automáticamente la expansión térmica. El resultado es un transportador capaz de manejar materiales a temperaturas de hasta 1100° C, sin comprometer la resistencia a la abrasión.

Alta resistencia a impactos y cargas pesadas

El daño por impacto es la mayor preocupación cuando se trata de transportar materiales pesados y afilados.

En condiciones severas de operación, los transportadores de cadena y los transportadores de placas tradicionales no pueden garantizar fiabilidad ya que están sujetos a frecuentes roturas de cadenas, deslizamientos o problemas relacionados con grandes bloques que se atascan.

Por el contrario, el diseño robusto del transportador

Superbelt® y el exclusivo marco amortiguador ofrecen una alta resistencia a golpes y cargas pesadas. Además, rodillos de impacto especialmente diseñados soportan la cinta en todo su ancho y, en los puntos de carga, pueden tener un paso más estrecho.

Si es necesario, la sección de carga y la banda pueden fabricarse en acero al manganeso para garantizar la máxima resistencia tanto a la corrosión como a la deformación.

Ningún riesgo de atasco del material

Los materiales con bordes afilados suponen otra amenaza para la fiabilidad de los sistemas de transporte, ya que tienden a atascarse en las placas del transportador, provocando acumulaciones y costosas paradas de producción.

Con el transportador Superbelt®, este problema se soluciona gracias a la perfecta sobreposición de las placas que crea un canal de transporte prácticamente sellado y evita que el material se atasque y la cinta se dañe.

Derrames de material y emisiones de polvo reducidos

Mantener bajo control los derrames del material transportado y las emisiones de polvo no es sólo una cuestión de limpieza.

El material que cae de la cinta y se deposita debajo o alrededor del transportador crea problemas de seguridad, cumplimiento de las normas ambientales, y aumenta el desgaste de los rodillos y de otros componentes y, por lo tanto, los costos de limpieza y mantenimiento.

Para contener eficazmente los derrames de material, el transportador Superbelt® puede equiparse con faldones laterales que siguen el perfil de la cinta por toda su longitud.

En cuanto a las emisiones de polvo, el funcionamiento regular y sin vibraciones reduce drásticamente la dispersión de partículas finas/polvo en el aire, lo que contribuye a un entorno de trabajo más seguro y saludable. En la fundición, este es un beneficio importante porque reduce la exposición de los trabajadores a la sílice cristalina respirable.

Además, donde la contención del polvo es una prioridad, la cinta transportadora se puede cerrar (Ecobelt®) en una carcasa de acero que garantiza una contención más eficaz.

Bajo consumo de energía y desgaste mínimo

El ahorro de energía es un elemento importante a considerar cuando se diseña un sistema de transporte.

En Magaldi siempre hemos ofrecido soluciones de alta eficiencia energética. El Superbelt® está diseñado para transportar material sin fricción por deslizamiento. Esto asegura un consumo de energía reducido en

comparación con los sistemas tradicionales (la energía requerida es aproximadamente una décima parte de la requerida por los transportadores vibratorios).

La falta de movimiento relativo también conduce a una importante reducción del desgaste de la máquina y, por tanto, a una vida útil más larga.

Funcionamiento silencioso

Sistemas de transporte silenciosos son cada vez más importantes para la productividad y la protección de la salud de los trabajadores. De hecho, ellos contribuyen a crear un entorno de trabajo más confortable y, de esta forma, a mejorar el rendimiento de los trabajadores.

Con un nivel de ruido por debajo de 75 dB (A), el transportador Superbelt® opera muy por debajo del umbral legal (OSHA ha establecido el límite en 85 dBA). También es considerablemente más silencioso que los transportadores vibratorios y los transportadores de placas tradicionales.

Los primeros, por su intrínseco principio de funcionamiento, provocan ruidos de impacto que se producen durante el rebote de los materiales sobre la superficie vibratoria del transportador; los últimos, por el contrario, tienen niveles de ruido mucho más altos debido al acoplamiento mecánico entre cadenas y piñones y al movimiento relativo entre los rodillos y las piezas de acero.

Mantenimiento mínimo y larga vida útil

Las operaciones de manejo de materiales se detienen cuando el sistema transportador requiere mantenimiento. También cuando se planifica, el tiempo de inactividad es costoso. La forma de minimizar este costo es maximizar la vida útil de la banda transportadora. Su cuidado comienza con la forma en que está diseñado el transportador y continúa con la inspección y el mantenimiento diarios. Es por eso que el transportador Superbelt® está diseñado para garantizar una larga vida útil y requerimientos mínimos de mantenimiento.

Al estar libre de puntos críticos de desgaste (barras, piñones, cadenas, ruedas dentadas), el transportador Superbelt® minimiza el mantenimiento de rutina, resultando en una reducción de los costos del ciclo de vida y del tiempo de inactividad.

Los únicos puntos que requieren lubricación son los cojinetes de los tambores de tracción y retorno, que se pueden engrasar mientres la banda está funcionando. Los demás componentes están diseñados para un funcionamiento continuo y se pueden inspeccionar durante el mantenimiento preventivo realizado cada varios años.

También cuando la cinta está completamente cerrada en la carcasa de acero, la capacidad de mantenimiento del transportador no se ve amenazada. Todos los componentes sujetos a inspección están fuera de la carcasa en una posición de fácil acceso, lo que simplifica y acelera el proceso de mantenimiento.