Es geht nicht um den Preis ... es geht um den Wert!

„Ist Ihre Anlagestrategie preis- oder wertorientiert? Es macht einen wirklich nachdenklich, wenn man merkt, dass man in einem Raumschiff durch den Weltraum rast, das vom Billigstbieter gebaut wurde!“

(John Glenn, Astronaut)

Die Auswahl der am besten geeigneten Anlage ist alles andere als einfach und erfordert die Berücksichtigung vieler Faktoren, die über die Investitionskosten hinausgehen.

Auch wenn kostengünstige Ausrüstung anfangs die Buchhaltung entlasten, können sie sich auf lange Sicht als Fehlinvestition erweisen, da sie hohe Wartungskosten und häufige, teure Ausfallzeiten verursachen.

Fördersysteme sind in vielen Fertigungsprozessen von entscheidender Bedeutung, und ihre Zuverlässigkeit ist von größter Bedeutung für die Produktivität und das reibungslose Funktionieren der gesamten Anlage. Im Fall eines Ausfalls sind die Kosten für den Ersatz des Anlagenteils ein geringer Aspekt. Was sich am meisten auswirkt, sind Ausfallzeiten.

Magaldi setzt seit jeher auf Qualität und bietet hochwertige Produkte, die höchste Zuverlässigkeit sicherstellen.

Der Superbelt®-Förderer – Kerntechnologie aller Schüttgutförderanlagen von Magaldi – verkörpert das Unternehmensmotto voll und ganz: „Zuverlässige Technologien“. Er wurde für eine lange Lebensdauer unter anspruchsvollsten Bedingungen (hohe Temperaturen, schwere Lasten, starke Neigungen, staubige, sperrige, giftige oder abrasive Materialien usw.) entwickelt, seine extreme Zuverlässigkeit wird durch Tausende von Installationen in Industrieanlagen auf der ganzen Welt belegt.

Arbeitsprinzip

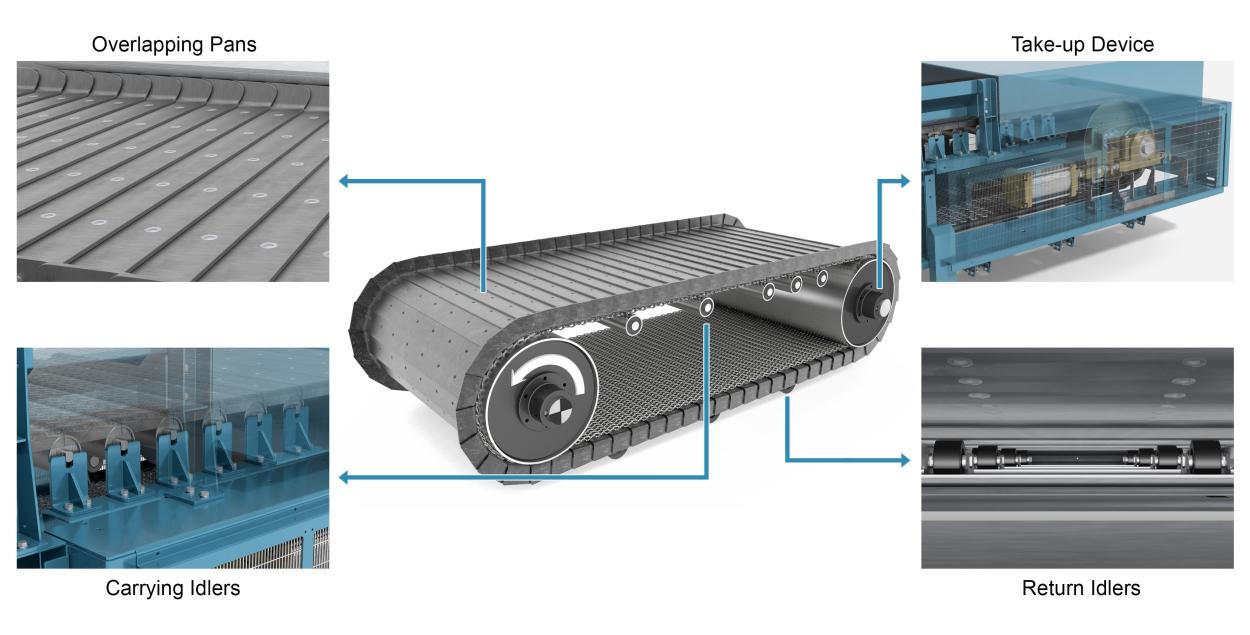

Der Superbelt®-Förderer besteht aus teilweise überlappenden Stahlwannen, die auf einem patentierten doppelten Maschendrahtsystem aus hochfestem Stahl fest verschraubt sind.

Die Antriebskraft wird durch Reibung zwischen der Umlenkrolle am Kopfende und dem Maschendrahtband übertragen, während eine pneumatische Spannvorrichtung an der Umlenkrolle am Fußende für konstante Spannung sorgt.

Das exklusive Design, zusammen mit der hohen Qualität und den speziell ausgewählten Materialien, ermöglicht es, eine große Vielfalt an Anforderungen an die Materialförderung in praktisch jeder Branche zu erfüllen (Metallgießen, Metallurgie, Zement, Metallverarbeitung, Strom und Wärme), die extreme Zuverlässigkeit, führende Leistungsfähigkeit, niedrige Betriebskosten und hohe Umweltstandards sicherstellen.

Zuverlässigkeit ohne Kompromisse

Das schadenstolerante Design des Bands basiert auf einem mehrgliedrigen Konzept. Der doppelte Maschendraht sorgt für Redundanz, geringen bis gar keinen Wartungsaufwand und störungsfreien Dauerbetrieb, der jedes Risiko eines plötzlichen Ausfalls ausschließt. Selbst wenn der Maschendraht stark beschädigt wird, läuft der Förderer bis zur geplanten Wartung weiter.

Bei Kettenförderern ist das nicht der Fall. Wenn ein Glied bricht, wird der gesamte Förderer beschädigt und die Produktion muss ausgesetzt werden.

Hohe Temperaturbeständigkeit

Hohe Temperaturen können verheerend für Fördersysteme sein.

Bei Gummibändern sind hohe Temperaturen dafür verantwortlich, dass sich das Band schneller abnutzt oder gar brennt. Neben den Kosten für den Bandwechsel müssen Betreiber mit kostspieligen ungeplanten Ausfallzeiten rechnen. Auch wenn sie in der Anschaffung vergleichsweise günstig sind, haben Gummibandförderer daher sehr hohe Betriebskosten.

Platten- und Muldenförderer leiden ebenfalls unter hohen Fördergut-Temperaturen, die über lange Zeiträume hinweg zu einer unterkritischen Ausglühung der Förderkomponenten führen (die thermomechanische Ermüdung führt zu einer erheblichen Abnahme der Härte von Ketten und Kettenrädern).

Im Gegensatz zu herkömmlichen Systemen bietet der Superbelt®-Förderer eine hohe Leistung bei extrem heißem Material. Die überragende Temperaturbeständigkeit ist auf eine patentierte Methode zur Verbindung der Wannen mit dem Maschendrahtband zurückzuführen, die es ermöglicht, dass sich alle Komponenten in jede Richtung ausdehnen können, ohne dass es zu einer dauerhaften Verformung kommt, während die pneumatische Spannvorrichtung die thermischen Ausdehnungen automatisch ausgleicht. Das Ergebnis ist ein Förderer, der Materialien bei Temperaturen von bis zu 1100° C schonend fördern kann, ohne die Abriebfestigkeit zu beeinträchtigen.

Hohe Schlagzähigkeit

Bei der Förderung von schweren, kantigen Materialien sind Schlagschäden das größte Problem.

Unter diesen rauen Betriebsbedingungen kommt es bei Plattenbändern und konventionellen Wannenförderern häufig zu Ausfällen durch gebrochene Ketten/Glieder, abgelöste Führungsschienen usw. oder sie können durch große Teile blockiert und verklemmt werden.

Im Gegensatz dazu sorgt die robuste Konstruktion des Superbelt®-Förderers für eine extrem hohe Tragfähigkeit und Widerstandsfähigkeit gegen Stöße, Schläge, Korrosion und Abrieb von Schüttgütern während der Förderung, wodurch das Risiko von Verklemmung und Blockieren verringert wird.

Die tragende Struktur des Bands ist aufgrund des einzigartigen stoßdämpfenden Rahmens so gefertigt, dass sie schweren mechanischen Belastungen standhält. Speziell konstruierte Tragrollen stützen das Band über die Förderstrecke und können an den Beladungspunkten eng beieinander liegen.

Bei Bedarf können der Ladebereich und das Band aus Manganstahl hergestellt werden, um die höchste Korrosions- und Verformungsbeständigkeit sicherzustellen.

Einzigartiges Design für staufreien Betrieb

Scharfkantige Materialien stellen eine weitere Gefahr für die Zuverlässigkeit des Fördersystems dar. Aufgrund von Vorsprüngen und unregelmäßigen Formen neigen sie dazu, sich auf dem Band zu verfangen und Blockaden zu verursachen, was zu stundenlangen Produktionsausfällen führen kann.

Mit dem Superbelt®-Förderer wird dieses Problem aufgrund der dichten Wannenstruktur gelöst. Diese sitzt im Überlappungsbereich perfekt und stellt eine effektive Abdichtung sicher, die verhindert, dass das Material verklemmt oder hängen bleibt. So werden Staus und Schäden am Förderer vermieden.

Reduzierte Materialverschüttung und Staubemissionen

Verschüttetes Material und Staubemissionen unter Kontrolle zu halten, ist mehr als nur eine Frage der Sauberkeit.

Wenn Material vom Band fällt und unter oder neben dem Förderer landet, kann es zu schädlichem, flüchtigem Staub kommen, der zu Sicherheits- und Compliance-Problemen führen und einen hohen Verschleiß an Tragrollen und anderen Komponenten verursachen kann. Infolgedessen steigen der Reinigungs- und Wartungsaufwand sowie die Kosten für Ersatzteile und Ausrüstung.

Um das Verschütten von Material effektiv zu kontrollieren, kann der Superbelt®-Förderer mit hohen Schürzen ausgestattet werden, die dem Seitenwandprofil des Bands über die gesamte Länge folgen und selbst die größten Materialschwälle eindämmen.

Hinsichtlich der Staubemissionen wird durch den ruhigen Lauf ohne Vibrationen praktisch kein Feinstaub in die Luft gewirbelt, was zu einer sichereren und gesünderen Arbeitsumgebung beiträgt. In Gießereien führt dies zu einer stark verringerten Gefahr einer übermäßigen Siliziumdioxidbelastung.

Wenn Staubschutz eine wichtige Rolle spielt, kann der offene Muldenbandförderer in ein geschlossenes Gehäuse (Ecobelt®) eingebaut werden, um eine staubfreie Förderung sicherzustellen.

Minimierter Energieverbrauch und geringerer Verschleiß

Energieeinsparungen sind ein wichtiges Thema bei der Planung eines Fördersystems.

Wir bei Magaldi legen schon immer einen Schwerpunkt darauf, energieeffiziente Lösungen anzubieten. Deshalb wurde der Superbelt®-Förderer so konzipiert, dass er das Material ohne Gleitreibung mit dem Band fördert.

Der Gesamtenergiebedarf für die Förderung ist im Vergleich zu herkömmlichen Systemen geringer (etwa ein Zehntel des Energiebedarfs von Schwingförderern), ebenso wie die Betriebskosten.

Da es keine Relativbewegung gibt, ist auch der Verschleiß vernachlässigbar. Das Band hält länger und die Beanspruchung der Antriebe, Bandtrommeln und des Belags wird reduziert.

Begrenzte Lärmemissionen

Leise Förderprozesse mit geringen Lärmemissionen werden im Hinblick auf die Produktivität und die gesundheitlichen Auswirkungen immer wichtiger. Sie tragen zu einem angenehmen Arbeitsumfeld und damit zur Leistungssteigerung der Mitarbeiter bei.

Mit einem Geräuschpegel von weniger als 75 dB(A) liegt der Superbelt®-Förderer weit unter dem Grenzwert für zulässige Geräuschpegel (OSHA hat die Lärmbelastung PEL auf 85 dBA festgelegt).

Außerdem ist er deutlich leiser als Schwing- und Plattenbandförderer. Schwingförderer leiden unter den Aufprallgeräuschen, die entstehen, wenn das Material auf der Oberfläche des Schwingförderers aufprallt, während Plattenbandförderer aufgrund des mechanischen Eingriffs von Ketten und Zahnrädern und der relativen Bewegung von Rollen und Stahlteilen einen viel höheren Lärmpegel aufweisen.

Geringe bis keine Wartung und lange Lebensdauer

Materialförderung kommt zum Stillstand, wenn das Fördersystem gewartet werden muss. Selbst wenn sie geplant sind, sind Ausfallzeiten für Wartungsarbeiten teuer. Diese Kosten lassen sich minimieren, indem die Lebensdauer des Förderers maximiert wird. Die richtige Pflege von Förderbändern beginnt bei der Konstruktion des Systems und erstreckt sich bis auf die tägliche Inspektion und Wartung. Deshalb wurde der Superbelt®-Förderer von Anfang an für eine lange Lebensdauer und eine reduzierte und einfache Wartung konzipiert.

Da der Superbelt®-Förderer keine kritischen Verschleißpunkte aufweist (keine Verschleißstangen, Bolzen, Scharniere, Ketten oder Kettenräder), minimiert er die routinemäßige Wartung, was in niedrigere Lebenszykluskosten und weniger Ausfallzeiten resultiert.

Die einzigen Punkte, die geschmiert werden müssen, sind die Lager der Umlenkrollen am Kopf- und Fußende, die bei laufendem Band geschmiert werden können. Die anderen Komponenten sind für den Dauerbetrieb ausgelegt und können im Rahmen der vorbeugenden Wartung in einem mehrjährigen Zeitplan überprüft werden.

Selbst wenn der Förderer vollständig von einem Stahlgehäuse umschlossen ist, wird seine Wartungsfreundlichkeit nicht beeinträchtigt. Alle Förderbandkomponenten sind leicht zugänglich, was die Wartung vereinfacht und einen schnellen Austausch von Ersatz- und Verschleißteilen bei minimaler Ausfallzeit erlaubt.