Ce n’est pas une question de prix...

mais de qualité !

"Votre stratégie d’investissement est-elle axée sur le prix ou sur la qualité ? Tandis que je fonçais dans l’espace, je ne cessais de penser: chaque pièce de cette capsule a été fournie par le moins-disant!"

(John Glenn, astronaute)

Choisir le meilleur équipement est loin d’être facile et nécessite la prise en compte de bien d’autres facteurs que le seul coût d’investissement.

Si un équipement à bon marché peut, initialement, permettre de faire des économies, il pourrait engendrer des pertes financières à long terme s’il entraîne des coûts de maintenance élevés.

Les systèmes de convoyage jouent un rôle essentiel dans de nombreux processus de fabrication et leur fiabilité est essentiel pour assurer la productivité et le bon fonctionnement de l’ensemble de l’usine. En cas de panne, le coût de remplacement de l’équipement est souvent moins grave qu’un problème beaucoup plus délicat: les temps d’arrêt.

Depuis toujours, Magaldi parie sur la qualité en proposant des produits haut de gamme garantissant une fiabilité maximale.

Le convoyeur Superbelt® - la technologie maîtresse de tous les systèmes de convoyage de matériel en vrac de Magaldi - est parfaitement en accord avec son slogan: Dependable technologies, c’est-à-dire, technologies fiables. Conçu pour être performant sur une longue durée de vie, ceci même dans les conditions les plus difficiles (hautes températures, charges lourdes, fortes inclinaisons, matériels poussiéreux, volumineux, toxiques ou abrasifs, etc.), son extrême fiabilité est attestée par les milliers de clients industriels qui ont choisi de l’installer dans leurs usines, partout dans le monde.

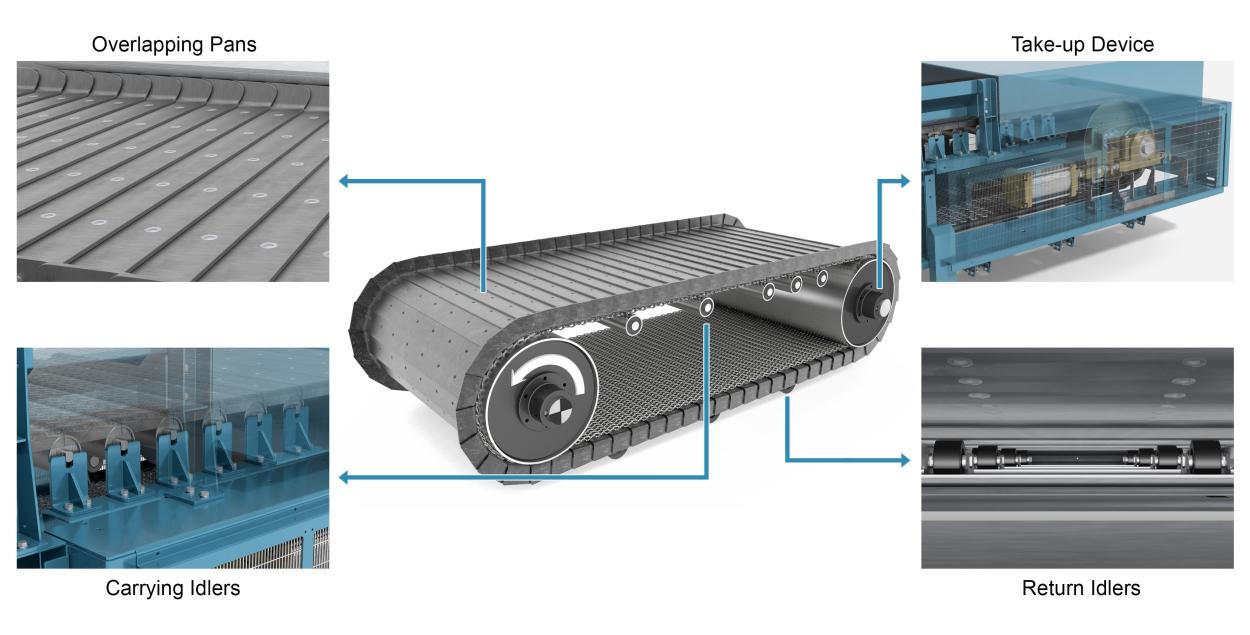

Concept de fonctionnement

Le convoyeur Superbelt® est constitué d’un assemblage de plaques en acier partiellement superposées et solidement boulonnées sur un système breveté à maille à double fil métallique en acier haute résistance.

La force motrice est transmise par frottement entre le tambour de tête et la courroie maillée tandis qu’un dispositif de mise en tension pneumatique sur le tambour de queue assure une tension constante.

Parallèlement à l’utilisation de matériaux haut de gamme triés sur le volet, la conception d’excellence de Superbelt® lui permet de répondre aux multiples besoins de convoyage de, pratiquement, tous les secteurs industriels (fonderie, métallurgie, cimenterie, travail des métaux, énergie et chaleur) où il garantit une extrême fiabilité, des performances exceptionnelles, de faibles coûts d’exploitation et le respect des normes environnementales les plus rigoureuses.

Une fiabilité sans compromis

En raison de sa conception multi-lien, la bande métallique est ultra-résistante. La maille à double fil métallique assure la redondance, entretien minimal ou inexistant et un fonctionnement continu sans interruptions, éliminant les risques d’interruption imprévue. Même si le maillage est gravement endommagé, le convoyeur continuera à fonctionner jusqu’à l’arrêt prévu pour la maintenance programmée.

Ce n’est pas le cas des convoyeurs à chaîne. Si un lien se casse, l’ensemble du convoyeur est endommagé, ce qui oblige à arrêter la production.

Résistance à haute température

Les températures élevées peuvent mettre à rude épreuve les systèmes de convoyage.

Les hautes températures peuvent en effet user précocement ou même faire brûler les bandes en caoutchouc. En plus des coûts liés au remplacement des courroies, les opérateurs sont confrontés à des temps d’arrêt, imprévus et onéreux. Par conséquent, même s’ils sont comparativement moins chers à l’achat, les coûts de maintenance des convoyeurs à bande en caoutchouc sont en réalité beaucoup plus élevés.

Les convoyeurs à écailles sont eux aussi sensibles aux hautes températures du matériel transporté qui, sur le long terme, entraînent un recuit sous-critique des composants du convoyeur (la fatigue thermomécanique affaiblissant considérablement la dureté à la fois des chaînes et des pignons).

Contrairement aux systèmes traditionnels, le convoyeur Superbelt® assure d’excellentes performances dans les applications nécessitant le transport de matériels extrêmement chauds. Sa résistance supérieure aux températures élevées est rendue possible par une méthode brevetée d’assemblage des plaques à la courroie maillée permettant à tous les composants de se dilater dans n’importe quelle direction sans provoquer déformations permanentes tandis que le dispositif de mise en tension pneumatique qui compense automatiquement les dilatations thermiques. Par conséquence le convoyage des produits est et même à des températures allant jusqu’à 1 100 °C, sans affecter la résistance à l’abrasion.

Haute résistance aux chocs

Les dommages causés par les chocs mécanique sont particulièrement problématiques lors du convoyage de matériels lourds et tranchants.

Dans ces conditions de fonctionnement difficiles, les convoyeurs à écailles traditionnels tombent souvent en panne car les chaînes/les liens cassent, les rails de guidage se décrochent ou les grosses pièces se bloquent/se coincent, etc.

À l’inverse, en raison de la robustesse de sa conception, le convoyeur Superbelt® se distingue par une capacité de charge extrêmement élevée et une très grande résistance aux impacts, aux chocs, à la corrosion et à l’abrasion du matériel en vrac lors du convoyage, ce qui réduit les risques de blocages ou de déclenchements des systèmes de sécurité.

Dotée d’un cadre amortisseur de choc, d’une résistance exceptionnelle, la structure portante de la courroie est conçue pour supporter les charges mécaniques lourdes. Des rouleaux porteurs spécialement conçus à cet effet supportent la courroie sur toute la distance de convoyage et peuvent être rapprochés au niveau des points de chargement.

Si nécessaire, la section de chargement et la courroie peuvent être fabriquées en acier au manganèse afin de garantir la plus haute résistance possible à la corrosion et à la déformation.

Fonctionnement sans bourrages

Les matériels à bords tranchants menacent la fiabilité des systèmes de convoyage. Les projections et les formes irrégulières ont, en effet, tendance à s’accrocher à la courroie et à entrainer des accumulations et des blocages pouvant interrompre la production pendant des heures.

La parfaite superposition des plaques du convoyeur Superbelt® permet de résoudre ce problème en garantissant un ajustement parfait au niveau de la zone de chevauchement; l’excellente étanchéité obtenue, empêche ainsi que le matériel ne se coince ou ne s’accroche. Ce système permet ainsi d’éviter les bourrages ou les endommagements du convoyeur.

Réduction des débordements de matériels et des émissions de poussières

Maîtriser les débordements et les émissions de poussières est bien plus qu’une simple question de propreté.

Les matériels tombant hors de la courroie et atterrissant au-dessous ou sur le côté du convoyeur peuvent engendrer des échappées de poussières nocives, entraîner des problèmes de sécurité ou de conformité et user beaucoup plus rapidement les rouleaux porteurs ainsi que les autres composants. Ce phénomène a non seulement des répercussions économiques en termes d’entretien et de maintenance mais fait aussi augmenter les coûts liés aux pièces de rechange et aux équipements.

Pour bien maîtriser les débordements de matériels, le convoyeur Superbelt® peut être équipé de bavettes hautes suivant le profil des parois latérales de la courroie sur toute sa longueur afin de contenir même les plus grandes échappées.

En ce qui concerne les émissions de poussières, le fonctionnement sans accrocs et sans vibrations du convoyeur élimine pratiquement toutes les dispersions de particules fines/de poussières dans l’air, contribuant ainsi à un environnement de travail plus sûr et plus sain. Dans les fonderies, cette solution permet de réduire considérablement les risques de surexposition à la silice.

Par ailleurs, dans les cas où le confinement des poussières est une priorité, le convoyeur à courroie en cuvelage ouverte, peut être hermétiquement fermé (Ecobelt®) afin de garantir un transport totalement étanche à la poussière.

Une faible consommation d’énergie et une usure réduite

Lorsque l’on conçoit un système de convoyage, le facteur « économie d’énergie » revêt une très grande importance.

Magaldi a toujours privilégié l’offre de solutions à haute efficacité énergétique. C’est la raison pour laquelle le convoyeur Superbelt® a été conçu pour transporter le matériel sans frottement de glissement sur la courroie.

Cet avantage permet de réduire non seulement l’énergie totale nécessaire au convoyage par rapport aux systèmes traditionnels (environ un dixième de ce que consomment les convoyeurs vibrants) mais aussi les coûts d’exploitation.

L’absence de mouvement relatif signifie également une usure négligeable. La courroie dure plus longtemps tandis que les entraînements, les tambours et le platelage sont moins sollicités.

Un fonctionnement très peu bruyant

Disposer de processus de convoyage peu bruyants revêt une importance croissante, aussi bien en termes de productivité que d’effets sur la santé. Ils contribuent en effet à un environnement de travail agréable et ainsi à améliorer les performances des salariés.

Avec son niveau sonore de moins de 75 dB(A), le convoyeur Superbelt® fonctionne bien en dessous du seuil admissible (l’OSHA a fixé la limite d’exposition admissible du bruit au travail à 85 dBA).

Il est aussi beaucoup plus silencieux que les convoyeurs vibrants ou à écailles. Dans les convoyeurs vibrants en effet, le rebondissement des matériels sur la surface engendre des bruits d’impact. Quant aux convoyeurs à tablier, ils sont particulièrement bruyants en raison de l’engagement mécanique entre les chaînes et les pignons et du mouvement relatif entre les rouleaux et les pièces en acier.

Peu ou pas de maintenance et une longue durée de vie

La maintenance du système de convoyage nécessite l’arrêt des opérations de transport de matériel. Même lorsque la maintenance est programmée, ces temps d’arrêt sont onéreux. C’est pourquoi le meilleur moyen de minimiser leurs coûts est de maximiser la durée de vie de la courroie du convoyeur. Un bon entretien des courroies du convoyeur commence par la conception du système et se poursuit par une inspection et une maintenance au quotidien. C’est la raison pour laquelle nous avons conçu le convoyeur Superbelt®, afin qu’il dure dans le temps et en prévoyant dès le début une maintenance simple et réduite.

En absence de points d’usure critiques (pas de barres d’usure, d’axes, de charnières, de chaînes ou de roues dentées), le convoyeur Superbelt® ne nécessite qu’un minimum de maintenance ordinaire, ce qui réduit les coûts liés au cycle de vie ainsi que les temps d’arrêts.

Les seuls points à lubrifier sont les roulements des tambours de tête et de queue qui peuvent être graissés pendant le fonctionnement de la courroie. Conçus pour fonctionner en continu, les autres composants peuvent être vérifiés conformément au calendrier pluriannuel de maintenance préventive.

Il est également possible d’effectuer la maintenance même lorsque le convoyeur est entièrement enfermé dans une enveloppe en acier. Dans la mesure où tous les composants de la courroie sont facilement accessibles, non seulement le processus de maintenance est facile mais les pièces de rechange et d’usure peuvent être remplacées rapidement moyennant un minimum de temps d’arrêt.