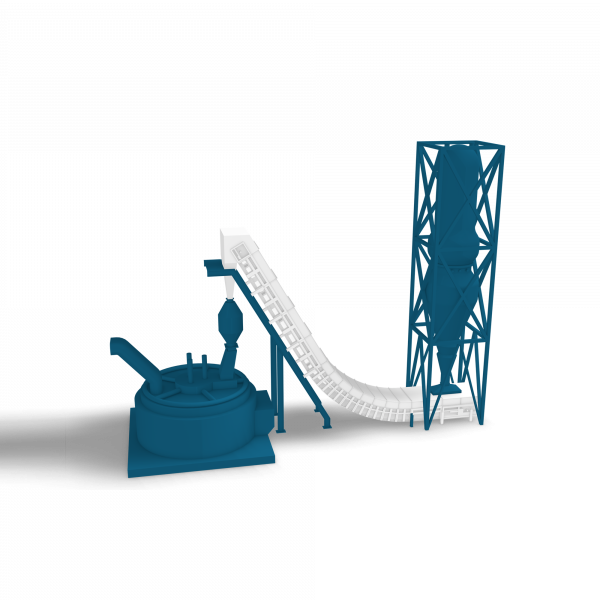

Sistema di raffreddamento Ecobelt® HBI

Raffreddamento efficiente e trasporto sicuro delle bricchette calde

Il ferro bricchettato a caldo (HBI) è diventato un elemento critico nelle strategie ambientali delle acciaierie integrate e un prezioso sottoprodotto per i produttori di acciaio da forno ad arco elettrico (EAF). L'HBI può, infatti, fungere da alternativa al rottame per la produzione di acciaio di alta qualità o essere usato in combinazione con rottami di qualità inferiore.

Tipicamente, il ferro preridotto a caldo (HDRI) viene trasferito dal forno DRI alle bricchettatrici, dove viene convertito in HBI. Le bricchette vengono quindi raffreddate con acqua e vagliate prima di essere trasportate ai depositi o spedite all'estero. Tuttavia, i tradizionali trasportatori allagati consumano grandi quantità d'acqua e spesso non riescono a raffreddare adeguatamente le bricchette.

Un'alternativa per il raffreddamento dell'HBI prevede l'utilizzo di un trasportatore a catena che impiega vapore acqueo. Questa tecnologia presenta, però, notevoli svantaggi: catene, ruote e pignoni sono esposti a calore, polveri ed umidità, il che compromette l'affidabilità del sistema.

Il sistema Magaldi Ecobelt® HBI affronta efficacemente le sfide del raffreddamento delle bricchette calde grazie a diverse caratteristiche avanzate.

Elevata affidabilità

Il design a tenuta protegge i componenti sensibili — come cuscinetti e meccanismi di trasmissione—dall’ambiente interno caratterizzato da calore, umidità e polveri, migliorando così l'affidabilità complessiva del sistema.

Durabilità e Robustezza

Il nastro trasportatore è composto da piastre in acciaio collegate ad una rete metallica a doppia maglia, che offre ridondanza. Anche in caso di gravi danni alla rete, il nastro continuerà a funzionare fino al successivo intervento di manutenzione, assicurando i livelli di produttività richiesti dal cliente.

Resistenza alle alte temperature

L'HBI esce dalle bricchettatrici a circa 700 °C. A differenza dei trasportatori tradizionali, che risentono delle alte temperature, l'Ecobelt® HBI può trasportare materiali fino a 1100 °C, grazie al metodo brevettato di collegamento delle piastre alla rete che consente l'espansione termica di tutti i componenti senza deformazioni permanenti.

Raffreddamento efficace

Le bricchette vengono raffreddate lentamente da 700 °C a meno di 100 °C, il che consente un trasporto sicuro da parte delle attrezzature a valle, in particolare i nastri in gomma. Questo processo di raffreddamento lento produce bricchette di qualità superiore, che presentano generalmente una maggiore resistenza e un tasso inferiore di rotture, aumentando la resa.

Nessuna riossidazione

Poiché l'HBI è altamente reattivo a temperature elevate e tende ad ossidarsi quando esposto all'aria, il trasportatore Ecobelt® HBI incorpora un sistema di gas inerte. L'immissione di gas (come l'azoto) crea un'atmosfera inerte lungo tutto il trasportatore, riducendo al minimo il rischio di riossidazione e garantendo l'assenza di perdite di metallizzazione durante il trasporto.

Minima generazione di polveri e assenza di fuoriuscite

Le particelle più piccole di HBI sono considerate dannose per vari motivi, tra cui difficoltà di movimentazione, maggiori perdite dovute ai gas di scarico e rischio di ostruzioni. Con l'Ecobelt® HBI, il trasporto fluido e l'assenza di moto relativo tra il materiale trasportato e le piastre riducono la generazione di polveri durante la movimentazione. Inoltre, il design chiuso del trasportatore previene le fuoriuscite di materiale, migliorando la sicurezza ambientale.

Bassi requisiti di manutenzione

L’assenza di componenti critici come catene, ruote o pignoni, riduce drasticamente i requisiti di manutenzione. Gli unici punti che richiedono lubrificazione sono i cuscinetti dei tamburi di rinvio e trazione, che possono essere ingrassati senza interrompere il funzionamento del trasportatore. Gli altri componenti sono progettati per un funzionamento continuo e possono essere ispezionati durante la manutenzione preventiva, programmata su base pluriennale.