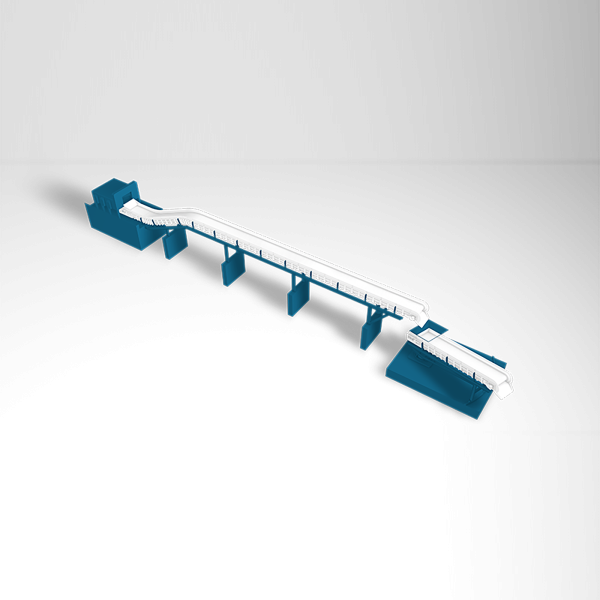

Trasportatore a nastro Superbelt® HD

Un'alternativa, più sicura e flessibile, a magneti e tazze per il trasporto e la carica del forno EAF/smelter

A causa delle crescenti preoccupazioni ambientali per le emissioni di gas serra e dei vantaggi economici offerti dal riciclo dei metalli, si è assistito ad un aumento significativo dell'uso di rottami metallici, sia negli impianti che usano la tecnologia del forno ad arco elettrico (EAF)/smelter che nelle acciaierie integrate. In entrambi i casi, il processo di movimentazione dei rottami pone sfide estreme ai trasportatori, chiamati a movimentare enormi quantità di materiale, spesso sotto forma di grossi blocchi, pesanti e/o taglienti.

Magaldi ha progettato un trasportatore per la movimentazione di rottami pesanti, in grado di collegare il parco rottami al forno EAF/smelter, garantendo un trasporto sicuro e offrendo un'elevata flessibilità nell'alimentazione del forno.

Elevata affidabilità

Il Superbelt® HD (heavy-duty) è un trasportatore a nastro formato da piastre in acciaio parzialmente sovrapposte, imbullonate su una rete metallica a doppia maglia.

Il design del nastro si basa su un concetto multi-link che assicura elevata affidabilità, manutenzione minima e un funzionamento continuo senza problemi. Anche nel caso in cui la rete sia gravemente danneggiata, il trasportatore continuerà a funzionare, senza arresti improvvisi, fino alla successiva fermata per la manutenzione programmata.

Il funzionamento senza problemi consente di preservare la produttività e la redditività dell'intero impianto e si traduce in una maggiore efficienza e tempi di attività più lunghi, per un funzionamento h24, 7 giorni su 7.

Massima resistenza agli urti

Il nastro è poggiato, per l’intera larghezza, su un piano di rulli portanti. Nelle aree di impatto, i rulli possono avere un passo ravvicinato o essere montati su un telaio ammortizzante che consente di resistere agli urti meccanici generati da grossi blocchi di materiale, pesanti anche centinaia di kg, specialmente quando cadono da grandi altezze.

La sezione di carico e il nastro stesso possono essere realizzati in acciaio al manganese per garantire la massima resistenza sia alla corrosione che alla deformazione. Le piastre sono generalmente realizzate in acciaio al manganese con durezza 400 HB e spessore 8+8 mm.

Elevati standard di sicurezza

Il trasportatore Superbelt® HD offre elevata sicurezza nel trasporto dei rottami pesanti. Le alte spondine laterali seguono il profilo del trasportatore per l’intera lunghezza, permettendo di contenere il materiale sul nastro anche durante i picchi di produzione.

Inoltre, il contatto ad alta pressione nell'area di sovrapposizione delle piastre crea una tenuta ermetica del nastro che evita qualsiasi fuoriuscita di materiale.

Tutto ciò contribuisce a creare un ambiente di lavoro più sicuro e confortevole rispetto agli standard tipici dell'industria siderurgica.

Elevata flessibilità

Il trasportatore Superbelt® HD offre elevata flessibilità nell'alimentazione del forno.

Quando si utilizzano magneti/tazze, il forno ad arco elettrico può funzionare esclusivamente in batch. Al contrario, laddove il forno sia dotato di una tramoggia di accumulo, il trasportatore Superbelt® HD consente l'alimentazione in continuo, riducendo i tempi di accensione, aumentando la produttività e riducendo la richiesta di energia. Inoltre, poiché l'arco elettrico lavora in un bagno di acciaio liquido, quest’ultimo gode di un migliore equilibrio metallurgico.

Pesatura del materiale (opzionale)

Laddove richiesto, il trasportatore Superbelt® HD consente anche la pesatura in continuo del materiale trasportato. In questo caso, la sezione del nastro è dotata di un apposito telaio con celle di carico e di una centralina elettronica per il calcolo in tempo reale di massa e portata.

La portata effettiva del materiale è determinata combinando la velocità del nastro, monitorata da un encoder, e il segnale di peso fornito dalle celle di carico.

Alcune storie di successo

Canada

Trasporto di rottami pesanti

Laminatoio a caldo

I trasportatori Superbelt® HD si sono dimostrati particolarmente adatti per l'alimentazione continua o a lotti di rottami d'acciaio pesanti.

Il Cliente

Impianto siderurgico che produce billette in acciaio e fili laminati a caldo a partire da rottami metallici.

La Sfida

L'appaltatore EPC ha richiesto a Magaldi una soluzione affidabile per gestire l'aumento del volume di carico dei rottami (200 t/h) e ridurre i costi operativi associati al carroponte della sala forni utilizzato per il caricamento dei secchi nel laminatoio.

La Soluzione

Due trasportatori paralleli Superbelt® HD alimentano il trasportatore slip-stick a valle, che preriscalda i rottami e li scarica nell'EAF. Entrambi i trasportatori sono caricati a lotti da un magnete o da una pinza che scarica fino a 5 tonnellate per carico di rottami pesanti con grandi travi e lotti di rottami fino a 1500 mm e 300 kg ciascuno. La sezione di carico del Superbelt® è stata progettata in modo molto robusto per resistere a tali condizioni difficili. Al punto di scarico, un convertitore di frequenza regola la velocità del nastro per alimentare correttamente il trasportatore slip-stick. Un dispositivo di pesatura installato a monte dei trasportatori fornisce informazioni di base per coordinare l'uso dell'energia nell'EAF e la velocità di alimentazione dei rottami.

USA

Trasporto di rottami pesanti

Impianto siderurgico integrato

Adatto per le applicazioni più impegnative, il trasportatore Superbelt® HD offre una robustezza e una affidabilità senza pari.

Il Cliente

Produttore di acciaio integrato, le cui capacità includono fusione dell'acciaio, laminazione di barre e fili, lavorazione di bobine e trafilatura di fili. L'impianto ospita un mini-laminatoio completamente integrato che comprende una fonderia, un laminatoio e un impianto di lavorazione.

La Sfida

La Magaldi è stata coinvolta nel progetto più impegnativo mai realizzato nell'industria siderurgica: installare un enorme trasportatore per raccogliere e trasportare fino a 300 t/h di rottami d'acciaio pesanti

La Soluzione

Caricato da un Tenova Consteel, il trasportatore Superbelt® HD ha una larghezza di 2.400 mm, con vassoi del nastro in acciaio al manganese (Hardox 400) e pareti laterali di 400 mm lungo tutta la lunghezza del nastro per evitare che i rottami cadano. L'area di carico è progettata con supporti speciali e rulli di supporto rivestiti con anelli di gomma, installati con un passo più ravvicinato, per resistere a carichi di impatto pesanti.