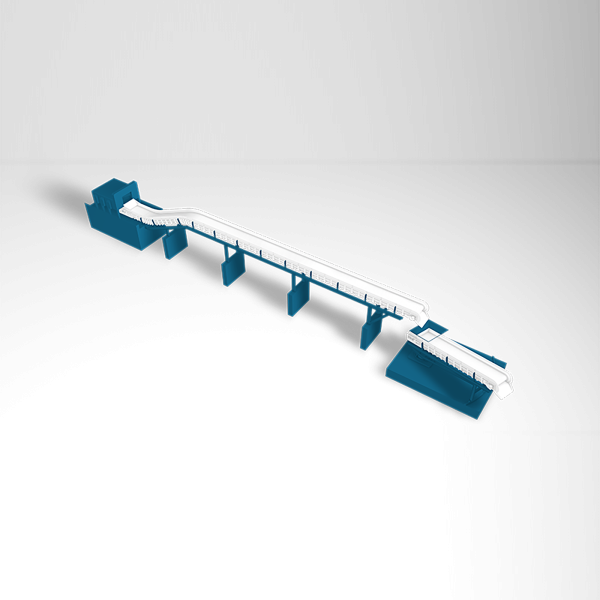

Convoyeur Superbelt® HD

Une alternative plus sûre et plus fiable aux aimants et aux godets qui permet d’optimiser le convoyage des ferrailles lourdes des fours à arc électrique

En raison non seulement des préoccupations environnementales croissantes en matière d’émissions de gaz à effet de serre mais aussi des avantages économiques présentés par le recyclage des métaux, les ferrailles métalliques sont toujours plus utilisées, tant dans les fours à arc électrique/les fours de fusion que dans les usines intégrées. Dans les deux cas, le processus de convoyage des ferrailles lourdes doit répondre à des conditions requises extrêmement rigoureuses car il est nécessaire de transporter d’énormes quantités de matériaux, parfois sous forme de pièces lourdes, volumineuses et/ou tranchantes.

Magaldi a conçu un convoyeur robuste pour ferrailles lourdes permettant de relier la casse au four à arc électrique/four de fusion tout en garantissant à la fois un transport sûr des matériaux et une grande flexibilité d’alimentation du four.

Haute fiabilité

Le convoyeur Superbelt® HD est doté d’écailles en acier partiellement superposées et solidement boulonnées sur un système breveté à maille à double fil.

La conception multi-lien permet d’assurer la résistance de la bande aux dommages : le maillage assure une redondance, un entretien minimal ou inexistant et un fonctionnement continu et sans obstacles. Même si la maille est gravement endommagée, le convoyeur continuera à fonctionner sans défaillances soudaines jusqu’à l’arrêt prévu pour la maintenance programmée.

Haute résistance aux chocs

La structure du convoyeur à bande est dotée d’un cadre amortisseur de choc qui absorbe l’impact des chutes de matériaux.

Placés sur toute la largeur de la bande, des rouleaux porteurs spéciaux peuvent être étroitement rapprochés dans la zone de chargement. La maille et les plaques de la bande peuvent être fabriquées en acier au manganèse afin de garantir la plus haute résistance possible à la corrosion et à la déformation.

Fonctionnement sûr

Le convoyeur Superbelt® HD garantit un transport des ferrailles lourdes particulièrement sûr.

Des bavettes hautes suivant le profil des parois latérales de la bande sur toute sa longueur permettent de contenir même les matériaux les plus susceptibles de se déverser. Par ailleurs, le contact haute pression dans la zone de chevauchement des écailles assure une grande étanchéité permettant d’éliminer les déversements au-dessous du convoyeur.

Tous ces éléments favorisent un environnement de travail plus sûr et plus confortable que dans la plupart des installations du secteur de l’acier.

Grande flexibilité

Le convoyeur Superbelt® HD garantit une plus grande flexibilité d’alimentation du four.

Lorsque l’on utilise des aimants/godets, les fours à arc électrique/fours de fusion ne peuvent fonctionner que par lots. En revanche, partout où les fours à arc électrique/fours de fusion sont équipés de trémies d’accumulation, les convoyeurs Superbelt® HD permettent une alimentation du four en continu. Cet avantage permet de diminuer le temps de mise sous tension, d’augmenter la productivité et de réduire la consommation d’énergie.

De plus, dans la mesure où les arcs électriques travaillent sur un bain liquide, cela garantit un meilleur équilibre métallurgique de l’acier présent dans le four.

Mesure de débit de matériau en option

En option, le convoyeur Superbelt® HD peut également être doté d’un dispositif de mesure de débit des matériaux. La section de la bande est alors équipée d’un châssis spécial doté de cellules de charge ainsi que d’une unité de commande électronique en vue des calculs de masse et de débit en temps réel.

Le débit de matériau réel est calculé à partir de la vitesse de la bande, obtenue via un encodeur, et du signal de débit émis par les cellules de charge.

Quelques projets réalisés

Canada

Transport de ferraille lourde

Laminoir à chaud

Les convoyeurs Superbelt® HD se sont révélés particulièrement bien adaptés pour alimenter le four en continu ou par lots de ferraille d'acier lourd.

Le client

Usine de fabrication des billettes d'acier et des chemins de câbles laminés à chaud à partir de ferraille.

Le défi

L'EPC a demandé à Magaldi de fournir une solution fiable pour gérer le volume accru de chargement de ferraille (200 t/h) et réduire les coûts d'exploitation liés à la grue de la baie du four utilisée pour charger les godets dans le laminoir.

La solution

Deux convoyeurs parallèles Superbelt® HD alimentent le convoyeur à bacs à glissement en aval qui préchauffe la ferraille et la décharge dans le four électrique. Les deux convoyeurs sont chargés par lots par un aimant ou un grappin qui décharge jusqu'à 5 tonnes par coup de ferraille lourde avec de grandes poutres et des grappes de ferraille jusqu'à 1 500 mm et 300 kg chacune. La section de chargement Superbelt® a été conçue pour résister à des conditions difficiles. Au point de déchargement, un convertisseur de fréquence ajuste la vitesse de la bande pour alimenter correctement le convoyeur à glissement. Un dispositif de pesage installé en amont des convoyeurs fournit des informations de base permettant de coordonner la consommation d'énergie du four électrique et le taux d'alimentation en ferraille.

États-Unis

Transport de ferraille lourde

Usine sidérurgique intégrée

Le convoyeur Superbelt® HD, adapté aux applications les plus exigeantes, offre une robustesse et une fiabilité inégalées.

Le client

Cette aciérie intégrée possède des capacités de fusion de l'acier, de laminage de barres et de tiges, de traitement de bobines et de tréfilage. L'usine abrite un mini-moulin entièrement intégré comprenant un atelier de fusion, un laminoir et une installation de traitement.

Le défi

Magaldi a participé au projet le plus ambitieux jamais réalisé dans l'industrie sidérurgique: l'installation d'un énorme convoyeur permettant de collecter et de transporter jusqu'à 300 t/h de ferraille d'acier lourde.

La solution

Le Superbelt® HD, conçu par Tenova Consteel, a une largeur de 2 400 mm, des plateaux de bande en acier au manganèse (Hardox 400) et des parois latérales de 400 mm placées sur toute la longueur de la bande pour empêcher la chute de ferraille. La zone de chargement est équipée de supports spéciaux et de rouleaux porteurs recouverts d'anneaux en caoutchouc, installés avec un pas plus serré, pour résister aux charges d'impact importantes.