El sistema MAC®

(Magaldi Ash Cooler)

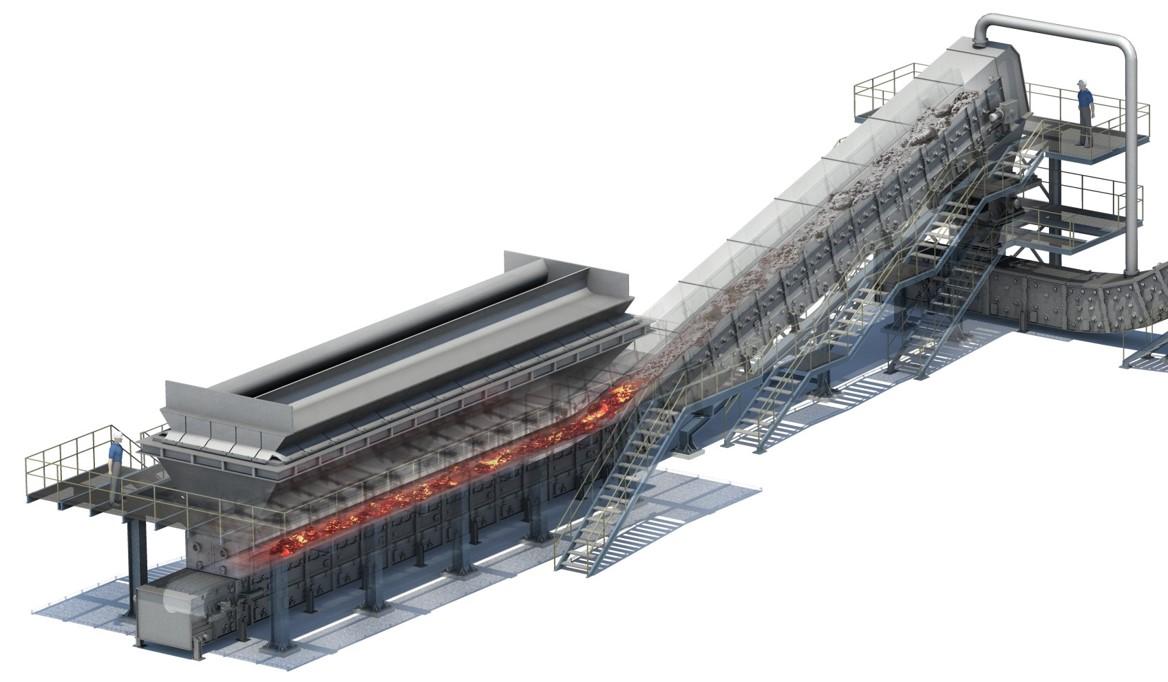

Patentado para la extracción en seco, el enfriamiento por aire y el transporte mecánico de las cenizas de fondo de calderas que queman carbón pulverizado

En respuesta a la creciente preocupación sobre la escasez de agua a nivel global y a regulaciones ambientales cada vez más estrictas, muchas centrales a carbón están convertiendo de húmedo en seco los sistemas de extracción de las cenizas de fondo.

Con 220+ instalaciones realizadas en todo el mundo desde 1985, tanto en proyectos para la costrucción de centrales nuevas como en proyectos de reconversión de sistemas existentes, la tecnología en seco Magaldi se ha consolidado como Mejor Tecnología Disponible (Best Available Technology) gracias a las ventajas competitivas del sistema MAC® en comparación con los sistemas de extracción en húmedo.

Cenizas en seco vs en húmedo

A diferencia de los tradicionales sistemas en húmedo (WBAH), responsables de un enorme consumo de agua, altos costos de mantenimiento, problemas ambientales y efectos negativos en el funcionamiento de la caldera, el sistema MAC® ofrece una operación fiable y sostenible a nivel económico y de medio ambiente, gracias a la combinación única del proceso de enfriamiento en seco y la fiable tecnología de transporte Superbelt®.

Ahorro de agua y del costos relacionados

La adopción del sistema en seco implica importantes ahorros de agua, lo que se traduce en una ventaja económica. Al no ser necesario el uso de agua para el enfriamiento y transporte de las cenizas de fondo, se eliminan bombas, tuberías y sistemas de tratamiento de aguas residuales y con ello los costos de gestión y mantenimiento relacionados.

Según las necesidades de diseño específicas, se puede usar un flujo de agua mínimo para controlar la dispersión de polvo en el punto de descarga. El caudal de agua está estrictamente controlado y puede ajustarse durante el funcionamiento.

Menores costos de vertedero &

mejor calidad de las cenizas

La implementación del sistema MAC® reduce considerablemente los costos de vertedero de la ceniza ya que la falta de agua reduce significativamente su peso.

Como alternativa al vertido, las cenizas de fondo pueden venderse a la industria cementera ya que sus características (secas y con bajo contenido de inquemados) las hacen más fácilmente aprovechables.

Aumento de la eficiencia energética de la caldera &

mitigación efectiva de la huella ambiental

El sistema en seco MAC® permite aumentar la eficiencia de la caldera por un factor entre 0,1 ÷ 0,6% (según ASME PTC4), basado en las propiedades del carbón y la cantidad de cenizas.

Gran parte de la energía perdida por la garganta de la caldera se recupera - desde el calor sensible de las cenizas, de la conversión de las partículas no quemadas y del flujo radiante que pasa a través de la garganta de la caldera - y se vuelve otra vez a la caldera, aumentando su eficiencia. Esto se traduce en un menor consumo de carbón que, a su vez, reduce las emisiones de CO2 y mitiga la huella ambiental del proceso.

Enfriamiento adicional &

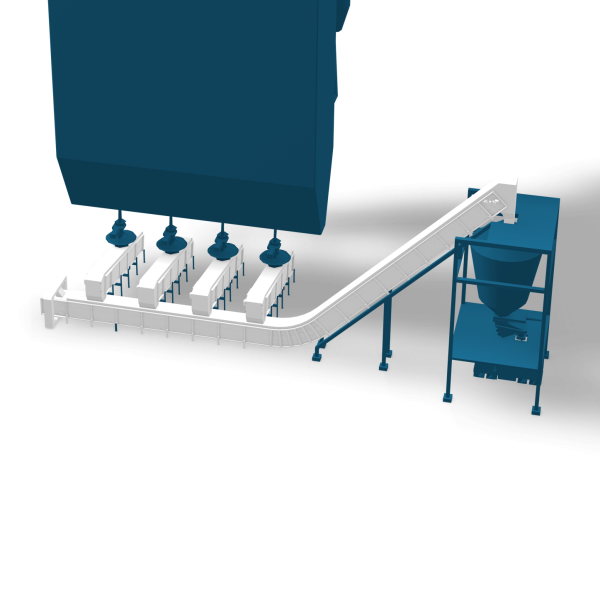

transporte hasta el punto de almacenamiento final

La configuración típica del sistema MAC® incluye el Magaldi Postcooler (Ecobelt®): un transportador secundario que enfría aún más las cenizas de fondo mientras las transporta al punto de almacenamiento final.

Completamente encerrado en una carcasa de acero mantenida bajo una ligera presión negativa, el Magaldi Postcooler está equipado con un sistema mecánico de autolimpieza. En la parte de retorno de la cinta, las placas retiran los finos del fondo de la carcasa y los arrastran al sector de retorno donde el Magaldi O-chain® -una cadena de limpieza encerrada en una carcasa independiente- los recarga en la cinta principal.

La tecnología de transporte Superbelt®

Además de las ventajas de la tecnología en seco frente a la en húmedo, el sistema MAC® ofrece beneficios adicionales derivados del uso del transportador Superbelt® aplicado al manejo de las cenizas:

- alta fiabilidad

- resistencia a altas temperaturas

- resistencia a impactos

- desgaste mínino

- bajo consumo de energía

- bajo mantenimiento

- posibilidad de pesar el material en continuo gracias a un sector de pesaje (opcional).

Algunas historias de éxito

Colombia

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

Il sistema di gestione delle ceneri di fondo secche di Magaldi è una soluzione affidabile ed ecologica per affrontare il fenomeno di "El Niño".

Il Cliente

La centrale elettrica ha una capacità di generazione installata totale di 236 MWe: l'unità #2 è progettata per una potenza elettrica lorda a carico nominale di 38 MWe, mentre le unità #3, #4 e #5 hanno una potenza elettrica lorda di 66 MWe ciascuna. Tutte le unità di generazione sono basate su una configurazione di caldaie a carbone polverizzato (PC).

La Sfida

In anni recenti, la Colombia ha affrontato la sua crisi energetica più grave a causa degli effetti catastrofici causati dal fenomeno di "El Niño", che ha provocato siccità estreme e minato la stabilità della fornitura energetica del Paese. Per far fronte a questa emergenza, il cliente ha deciso di retrofittare il sistema umido esistente con uno più affidabile e secco.

La Soluzione

Sono stati installati quattro sistemi MAC® sotto le unità #2, #3, #4 e #5 per aumentare l'affidabilità della centrale e generare energia pulita.

Il primo sistema MAC® è pienamente operativo dal luglio 2018, il secondo è stato installato a settembre, mentre l'avvio degli altri due sistemi è avvenuto rispettivamente a novembre 2018 e gennaio 2019. Magaldi ha fornito una soluzione turn-key per la rimozione delle ceneri di fondo, dai punti terminali della caldaia fino allo scarico nei camion aperti, inclusi i dispositivi elettrici, le strutture di supporto in acciaio e il silo di stoccaggio delle ceneri.

USA

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

La tecnologia a secco Magaldi è stata installata su tutte e quattro le unità per rispettare gli standard EPA. Ha migliorato la centrale dal punto di vista della sicurezza, delle operazioni, della manutenzione e della pulizia.

Il Cliente

Con una capacità di generazione installata di quasi 3.600 MWe, la centrale elettrica è una delle più grandi strutture di generazione di elettricità negli Stati Uniti, la più grande centrale alimentata esclusivamente a carbone.

La Sfida

Il cliente aveva bisogno di conformarsi alle normative ambientali (CCR/ELG) che imponevano nuovi standard per limitare l'uso di acqua e laghi di cenere.

La Soluzione

Il sistema MAC® ha permesso di superare tutti i problemi legati all'acqua – sia operativi che ambientali – associati ai contenitori di disidratazione, al trattamento delle acque reflue, alle pompe, agli scambiatori di calore o alla corrosione del controllo del pH, alle perdite d'acqua, agli schizzi di acqua calda o esplosioni di vapore, al rischio di ghiaccio in climi freddi, all'inquinamento derivante dai laghi e così via.

In aggiunta, si è dimostrato meno intensivo in termini di manutenzione rispetto a qualsiasi altra tecnologia sul mercato.

Giappone

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

test

Il Cliente

Una delle centrali a carbone più efficienti al mondo. Magaldi ha ricevuto l'ordine di installare il suo sistema di gestione delle ceneri secche sull'Unità #3 (600 MWe).

La Sfida

Dopo il disastro nucleare di Fukushima Daiichi, tutte le centrali nucleari giapponesi sono state chiuse per motivi di sicurezza. Questa decisione ha portato a un aumento del consumo di combustibili fossili e di conseguenza a una serie di nuove costruzioni di centrali a carbone.

Insieme al suo licenziatario giapponese Kawasaki Heavy Industries (KHI), Magaldi ha partecipato a questa "primavera del carbone".

La Soluzione

Magaldi è stata responsabile del sistema dalla progettazione e produzione all'approvvigionamento delle attrezzature e all'installazione.

Il sistema di gestione delle ceneri è installato sull'Unità 3, che è stata aggiunta alla centrale termoelettrica per produrre 600 MW di potenza. Il sistema è composto da un sottosistema per gestire la cenere volante (cenere volata nei gas di scarico) catturata da un precipitator elettrico e da un sottosistema per gestire la cenere di fondo (nota anche come cenere di clinker) proveniente dal fondo del forno. La cenere di fondo viene trattata seccamente. Il vecchio metodo di gestione a umido utilizzava acqua per raffreddare e trasportare la cenere di fondo, che poi veniva deidratata e trasportata al sito di smaltimento delle ceneri tramite camion o altri metodi. Al contrario, il metodo secco utilizza aria per raffreddare la cenere di fondo mentre viene trasportata secca. Questo riduce l'impatto ambientale, riduce i costi e fa risparmiare spazio eliminando la necessità di attrezzature come quelle per l'approvvigionamento idrico, il trattamento delle acque reflue, la disidratazione e lo stoccaggio dell'acqua. Inoltre, aumenta l'efficienza della caldaia e fa risparmiare energia, ad esempio consentendo il recupero del calore sensibile dalle ceneri di fondo, del calore di reazione dal carbonio non bruciato e del calore radiante dal forno.