Das MAC®-System

(Magaldi Ash Cooler)

Ein patentiertes System zur Trockenabsaugung, Luftkühlung und mechanischen Behandlung von Schlacke aus kohlenstaubbefeuerten Kesseln

Aufgrund der wachsenden Besorgnis über die Wasserknappheit und der immer strengeren Umweltvorschriften stellen Kohlekraftwerke auf Technologien zur Ascheförderung im Trockenverfahren um.

Mit mehr als 200 seit 1985 weltweit installierten Trockenentaschungssystemen für neue Kessel und Nachrüstungen ist Magaldi in der Lage, die Vorteile seines MAC®-Systems gegenüber Nassentaschungssystemen zu demonstrieren.

Trocken gegenüber Nass

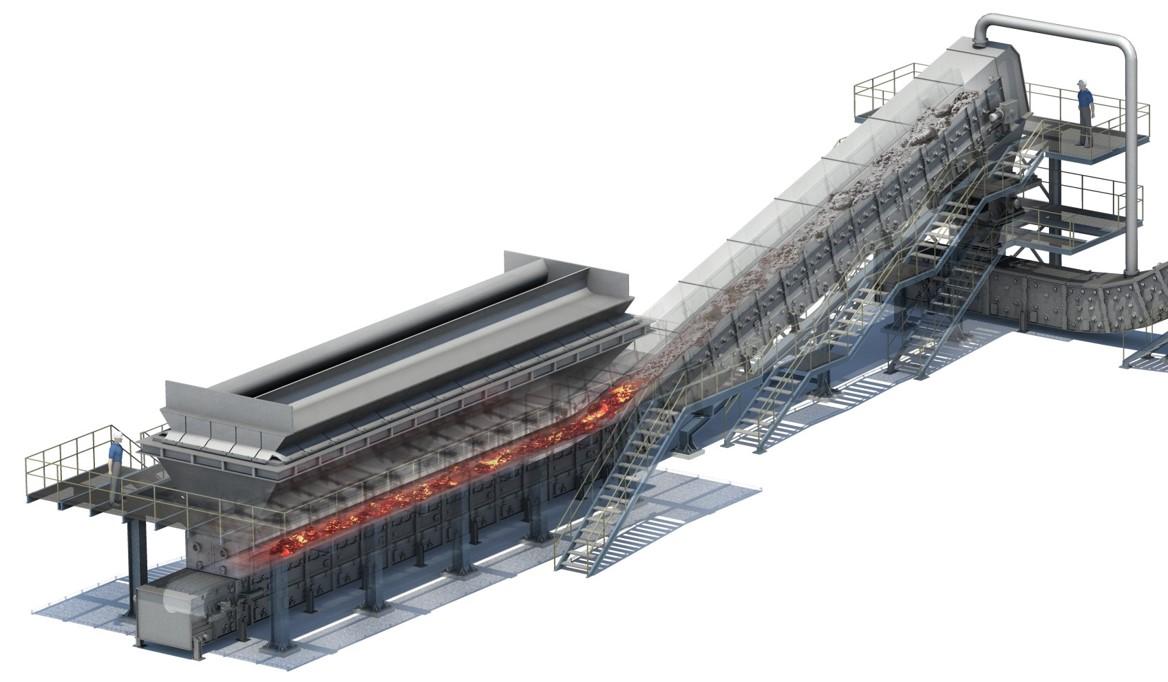

Im Gegensatz zu herkömmlichen Nass-Entaschungssystemen (WBAH), die für einen enormen Wasserverbrauch, hohe Wartungskosten, Umweltprobleme und negative Auswirkungen auf den Kesselbetrieb verantwortlich sind, bietet das MAC®-System (Trocken-Entaschungssystem) einen zuverlässigen, kosteneffizienten und umweltfreundlichen Betrieb aufgrund der einzigartigen Kombination aus dem Trockenkühlverfahren und der zuverlässigen Superbelt®-Stahlbandförderer.

Wasser- und Kosteneinsparungen

Der Einsatz des Systems zur trockenen Ascheförderung (MAC®) führt zu erheblichen Wassereinsparungen.

Da für die Aschekühlung und -förderung kein Wasser verwendet wird, sind alle Zusatzgeräte/-systeme (Pumpen, Rohrleitungen, Entwässerungsbehälter, Wasseraufbereitungsanlagen usw.), die für WBAH-Systeme obligatorisch sind, nicht mehr erforderlich, sodass alle damit verbundenen Betriebs- und Wartungskosten entfallen.

Der Wasserverbrauch ist auf ein Minimum beschränkt und dient nur der Staubkontrolle am endgültigen Einleitungspunkt. Die Wassermenge wird bei der Verwendung für die Staubdispersion streng kontrolliert.

Geringere Entsorgungskosten und bessere Vermarktbarkeit der Asche

Durch die Einführung des MAC®-Systems werden auch die Kosten für die Ascheentsorgung gesenkt. Die begrenzte Wassermenge senkt die Kosten für die Deponierung, da das Gewicht der Asche deutlich reduziert wird.

Als gewinnbringende Alternative zur Deponierung kann Schlacke an die Zementindustrie verkauft werden, da ihre Eigenschaften (trocken und mit einem geringeren Anteil an unverbranntem Material) ihre Verkaufsfähigkeit erhöhen.

Steigerung der Kesseleffizienz und Minderung von Umweltrisiken

Die Installation des MAC®-Systems ermöglicht eine Steigerung des Kesselwirkungsgrads im Bereich von 0,1÷0,6% (berechnet im Rahmen der ASME PTC4), abhängig von den aktuellen Kohleeigenschaften und Ascheanteilen.

Ein Großteil der Wärme, die den Dampferzeuger durch die untere Öffnung verlässt (Strahlungswärme aus dem Ofen, fühlbare Wärme und die chemische Energie, die in der Schlacke aufgrund ihres unverbrannten Kohlenstoffgehalts enthalten ist), wird von der heiß gewordenen Kühlluft zurückgewonnen.

Die Erhöhung des Kesselwirkungsgrads führt auch zu einem geringeren Kohleverbrauch, was wiederum die CO2-Emissionen reduziert und eine effektive Minderung der Umweltrisiken sicherstellt.

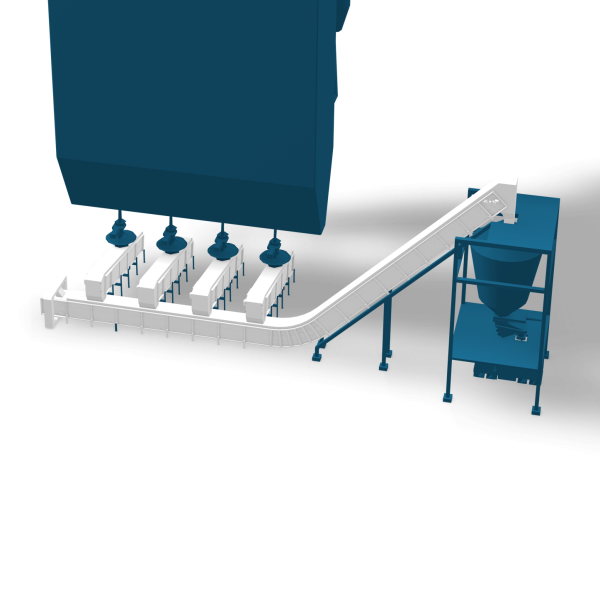

Zusätzliche Kühlung und Förderung zum endgültigen Lieferort

Die typische MAC®-Systemkonfiguration beinhaltet den Magaldi Postcooler (Ecobelt®) hinter der Brechstufe. Dies ist ein sekundärer Förderer, der für weitere Kühlung sorgt, während er die Schlacke zum endgültigen Abgabepunkt befördert.

Der Ecobelt®-Stahlbandförderer ist vollständig von einem Stahlgehäuse umgeben, das unter leichtem Unterdruck steht, und verfügt über ein Selbstreinigungssystem aus Stahlplatten, die entsprechend geformt und am Band angelenkt sind. Im Rücklauf des Bandes befördern die Platten das Feingut zurück zum Heckteil, wo die O-Chain von Magaldi es wieder auf das Hauptband lädt.

Die Superbelt® Stahlbandförderer

Neben den allgemeinen Vorteilen des Trockensystems gegenüber dem Nasssystem bietet das MAC®-System überzeugende Vorteile, die sich aus dem Einsatz des Superbelt® Stahlbandförderer bei der Trockenasche-Förderung ergeben, u.a.:

- hohe Zuverlässigkeit

- hohe Temperaturbeständigkeit

- hohe Schlagfestigkeit

- vernachlässigbarer Verschleiß und keine Reißprobleme

- geringer Energiebedarf

- geringe und einfache Wartung

- wiegende Bandabschnitte (als Option).

Einige Erfolgsgeschichten

Kolumbien

Trockenschlacke-Förderung in einem Kohlekraftwerk

Kohlekraftwerk

Die Trockenschlacke-Förderung von Magaldi ist eine zuverlässige und umweltfreundliche Lösung für das „El Niño“-Phänomen.

Der Kunde

Das Kraftwerk hat eine installierte Gesamtleistung von 236 MWe: Block 2 ist für eine elektrische Bruttoleistung bei einer Nennlast von 38 MWe ausgelegt, während die Blöcke 3, 4 und 5 eine elektrische Bruttoleistung von jeweils 66 MWe haben. Alle Kraftwerksblöcke sind mit Kohlenstaubkesseln (PC) befeuert.

Die Herausforderung

In den letzten Jahren erlebte Kolumbien seine schwierigste Energiekrise aufgrund der katastrophalen Auswirkungen des „El Niño“-Phänomens, das zu extremer Trockenheit führte und die Stabilität der Energieversorgung des Landes untergrub. Um diesen Notfall zu bewältigen, beschloss der Kunde, das bestehende Nasssystem durch ein zuverlässigeres Trockensystem zu ersetzen.

Die Lösung

Vier MAC®-Systeme wurden unter den Blöcken 2, 3, 4 und 5 installiert, um die Zuverlässigkeit der Anlage zu erhöhen und saubere Energie zu erzeugen.

Das erste MAC®-System ist seit Juli 2018 voll einsatzfähig, das zweite wurde im September installiert, während die Inbetriebnahme der beiden anderen Systeme im November 2018 bzw. Januar 2019 erfolgte. Magaldi lieferte eine schlüsselfertige Lösung für die Entaschung, von den Kesselendpunkten bis zur Entladung in offene LKWs, einschließlich der elektrischen Ausrüstung, der Stahlkonstruktionen und des BA-Lagersilos.

USA

Trockenschlacke-Förderung in einem Kohlekraftwerk

Kohlekraftwerk

Die Magaldi-Trockentechnologie wurde in allen vier Anlagen installiert, um die EPA-Normen zu erfüllen. Die Anlage wurde in puncto Sicherheit, Betrieb, Wartung und Instandhaltung verbessert.

Der Kunde

Mit einer installierten Erzeugungskapazität von fast 3.600 MWe gehört das Kraftwerk zu den größten Stromerzeugungsanlagen in den USA und ist das größte Kraftwerk, das ausschließlich mit Kohle betrieben wird.

Die Herausforderung

Der Kunde musste die Umweltvorschriften (CCR/ELG) einhalten, die neue Standards zur Begrenzung der Nutzung von Wasser und Ascheteichen vorschreiben.

Die Lösung

Mit dem MAC®-System konnten alle wasserbezogenen Probleme – sowohl betriebliche als auch ökologische – gelöst werden, die mit Entwässerungsbehältern, Abwasseraufbereitung, Pumpen, Wärmetauschern oder pH-Kontrollkorrosion, Wasserleckagen, Heißwasserspritzern oder Dampfexplosionen, Eisgefahr in kalten Klimazonen, Verschmutzung von Teichen und so weiter verbunden sind.

Außerdem erwies sie sich als weniger wartungsintensiv als alle anderen Technologien auf dem Markt.

Japan

Trockenschlacke-Förderung in einem Kohlekraftwerk

Kohlekraftwerk

test

Der Kunde

Eines der effizientesten Kohlekraftwerke der Welt. Magaldi erhielt den Auftrag, sein System zur trockenen Ascheförderung im Block 3 (600 MWe) zu installieren.

Die Herausforderung

Nach der Atomkatastrophe von Fukushima Daiichi wurden alle japanischen Atomkraftwerke aus Sicherheitsgründen geschlossen. Diese Entscheidung führte zu einem Anstieg des Verbrauchs fossiler Brennstoffe und in der Folge zu einer Welle von neuen grünen Kohlekraftwerken.

Zusammen mit seinem japanischen Lizenznehmer Kawasaki Heavy Industries (KHI) nahm Magaldi an diesem „Kohlefrühling“ teil.

Die Lösung

Magaldi war für das System von der Planung und Herstellung bis zur Beschaffung und Installation der Ausrüstung verantwortlich.

Das System zur Ascheförderung wird in Block 3 installiert, der das Wärmekraftwerk um eine Leistung von 600 MW erweitern wird. Das System besteht aus einem Teilsystem zur Behandlung von Flugasche (Flugasche im Abgas), die von einem Elektrofilter aufgefangen wird, und einem Teilsystem zur Behandlung von Schlacke (auch als Klinkerasche bekannt) vom Boden des Ofens. Die Schlacke wird trocken behandelt. Bei der alten Nassumschlagmethode wurde die Schlacke mit Wasser gekühlt und transportiert, dann entwässert und per LKW oder auf andere Weise zur Aschedeponie gebracht. Im Gegensatz dazu wird bei der trockenen Umschlagmethode Luft verwendet, um die Schlacke zu kühlen, während sie trocken transportiert wird. Das verringert die Umweltbelastung, senkt die Kosten und spart Platz, da keine Anlagen für die Wasserversorgung, Abwasseraufbereitung, Entwässerung und Wasserspeicherung benötigt werden. Außerdem erhöht es den Wirkungsgrad des Kessels und spart Energie, indem es die Rückgewinnung von fühlbarer Wärme aus der Schlacke, Reaktionswärme aus unverbranntem Kohlenstoff und Strahlungswärme aus dem Feuerraum ermöglicht.