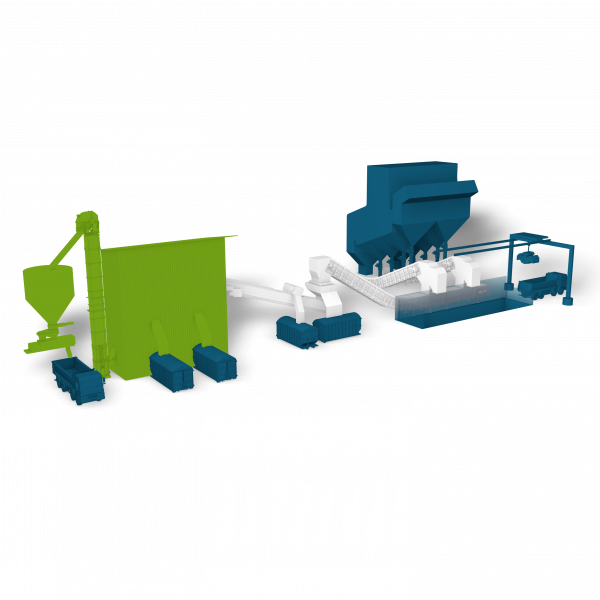

Système Ecobelt® WA

Un système unique d’extraction à sec, de refroidissement par air et de convoyage mécanique des mâchefers d’incinération.

Au vu de l’urgence d’atteindre les objectifs de décarbonation et d’adopter des modèles d’économie circulaire, la valorisation des mâchefers d’incinération est devenue essentielle pour changer de paradigme et réduire les coûts au bénéfice du profit et de la durabilité.

Opter pour une approche sèche de l’extraction des mâchefers d’incinération est non seulement avantageuse financièrement mais réduit également l’empreinte écologique des usines de valorisation énergétique des déchets.

Réduction du poids des mâchefers d’incinération

Éliminer l’eau permet de réduire les mâchefers d’incinération d’environ 20% en poids.

Cette réduction permet d’importantes économies en termes de transport et de mise en décharge.

Élimination de l’eau et de son traitement

L’évacuation des mâchefers d’incinération par voie sèche permet d’atténuer efficacement l’impact environnemental et de réduire considérablement les coûts d’exploitation en supprimant la nécessité d’éliminer ou de traiter les eaux polluées.

Réduction du carbone organique total (COT)

L’évacuation à sec rend possible une post-combustion dans la zone d’évacuation, ce qui permet de faire passer le COT (carbone organique total) dans les mâchefers d’incinération au-dessous de 0,5%.

De plus, il est possible de récupérer entièrement la chaleur résiduelle des mâchefers d’incinération, qui serait autrement perdue dans le bain-marie.

Augmentation de la récupération des métaux et

de l’utilisation des agrégats des mâchefers d’incinération

Étant donné qu’aucune eau n’est ajoutée aux mâchefers d’incinération, il est possible de récupérer davantage de métal, notamment dans les fractions les plus fines.

Cette plus grande récupération de métaux lourds favorise l’utilisation ultérieure des agrégats de mâchefers d’incinération.

Technologie de convoyage Superbelt®

Le système Ecobelt® WA s’appuie sur l’utilisation de la technologie brevetée Superbelt®, qui garantit un transport fiable des mâchefers extrêmement chauds, tranchants et abrasifs, même dans des conditions difficiles.

Cette technologie offre plusieurs avantages concurrentiels, notamment une plus grande fiabilité, une résistance aux températures élevées, une grande résistance aux chocs, une usure minimale, une faible consommation d’énergie, une maintenance facile et une longévité supérieure.

Quelques projets réalisés

Suisse

Conversion humide-sec

Usine de valorisation énergétique des déchets

L’extraction de mâchefers d’incinération secs a été l’élément clé pour obtenir une séparation et une récupération plus efficaces des métaux et des minéraux du mélange de mâchefers.

Le client

L'usine WtE se compose de trois lignes de combustion brûlant des déchets ménagers et industriels. Il s’agit de la première station d’épuration IBA entièrement sèche au monde.

Le défi

Le client avait besoin de remplacer un convoyeur à tablier collectant les mâchefers secs des conduites de combustion n. 2 et 3.

Quelque temps plus tard, Magaldi a également réalisé la conversion humide-sec du système de traitement des mâchefers de la ligne d'incinération n°1.

La solution

Un convoyeur Ecobelt® WA transporte les mâchefers secs des lignes 2 et 3 jusqu'au traitement des cendres sèches et à l'installation de récupération des métaux.

Il a remplacé un vérin hydraulique humide et le convoyeur à bande en caoutchouc situés en aval dans le cadre du système Ecobelt® WA :

- les mâchefers chauds et les cendres de tamisage produites par la ligne n° 1

- les mâchefers chauds produits par les lignes n^(os) 2 et 3.

Le système Ecobelt® WA a permis de surmonter les problèmes de mauvaise fiabilité, de panne imprévisible et d'ondes de pulsation renvoyées vers le four, générés par les systèmes existants.

Italie

Extraction des mâchefers d’incinération secs

Usine de valorisation énergétique des déchets

L'Ecobelt® WA a surmonté les problèmes de maintenance et tous les problèmes de mauvaise fiabilité, de pannes imprévisibles et de risques pour la sécurité.

Le client

L'UVE comprend trois lignes de combustion conçues pour convertir thermiquement environ 397 000 tonnes par an de combustible solide secondaire (CSS).

Le défi

Magaldi a été sélectionné pour effectuer la conversion humide-sec du système de manutention IBA sur les lignes de combustion jumelles n^(os) 2 et 3. Les convoyeurs à tablier immergé existants posaient de sérieux problèmes:

- une teneur en humidité élevée (> 25 %) augmentant les coûts d'élimination

- Ils entraînaient des obstructions fréquentes, affectant le fonctionnement normal et présentant également des risques pour la sécurité.

Aucune maintenance ne pouvait être effectuée lorsque le système IBA était en fonctionnement.

La solution

Chaque ligne de combustion est équipée de deux convoyeurs Ecobelt® WA qui transportent et refroidissent l'IBA et les cendres de tamisage de manière complètement sèche.

En aval des convoyeurs Ecobelt® WA, les cendres sont conditionnées à l'aide d'une petite quantité d'eau afin de réduire la poussière et de permettre un transport sûr vers l'installation de récupération des métaux.

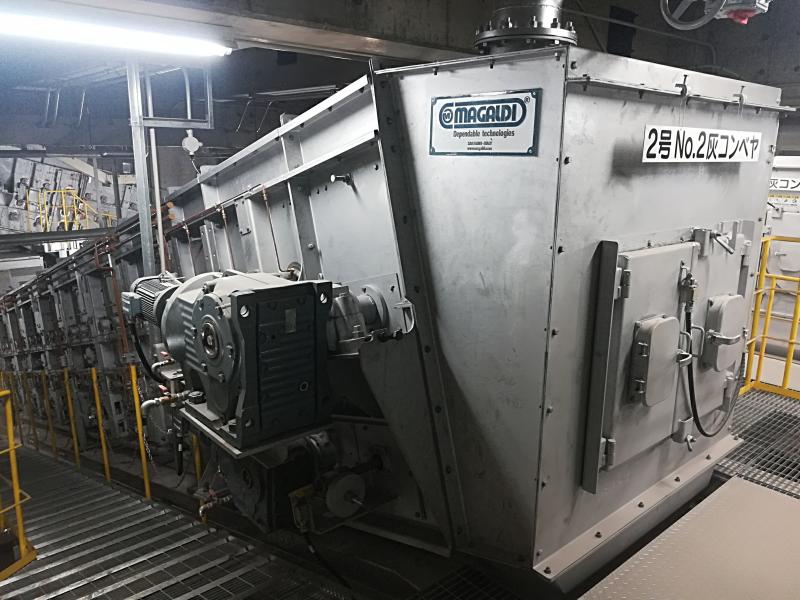

Japon

Conversion de humide au sec

Usine de valorisation énergétique des déchets

Le système Ecobelt® WA s’est avéré être le meilleur du marché en termes de coûts d’exploitation et de protection de l’environnement.

Le client

L'usine se compose de deux lignes de combustion qui brûlent jusqu'à 350 tonnes de déchets solides municipaux par jour chacune. La puissance totale produite est de 15 MWe.

Le défi

Le client souhaitait remplacer les convoyeurs à chaîne immergés humides existants par une technologie plus fiable, plus respectueuse de l'environnement et plus facile à entretenir.

La solution

Les convoyeurs Ecobelt® WA ont permis de bénéficier d'avantages techniques et économiques pour le refroidissement et la manutention des IBA. Les systèmes d'extraction des IBA secs ne nécessitant pas d'eau pour le refroidissement et le transport, des économies d'eau ont été réalisées et les coûts du traitement des eaux usées ont pu être éliminés. De plus, la récupération des métaux ferreux des IBA secs est plus efficace.