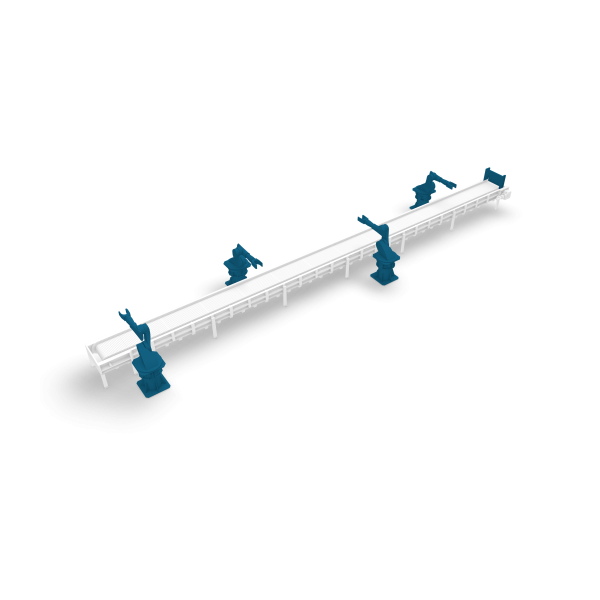

Convoyeur Superbelt®

Idéal pour le convoyage en toute sécurité de gros volumes de rebuts d’aluminium

Pour les fonderies d’aluminium, bien collecter et bien traiter les rebuts revêt une importance croissante en termes de rentabilité. Le système de convoyage des rebuts joue un rôle majeur - pour le meilleur comme pour le pire - en matière de qualité des rebuts, d’économie de main-d’œuvre, de consommation d’énergie et de sécurité des travailleurs.

Grâce à sa conception unique, le convoyeur Superbelt® offre aux fonderies d’aluminium plus d’avantages et de flexibilité que les chariots élévateurs, les bandes en caoutchouc ou les convoyeurs à écailles en ce qui concerne le convoyage des rebuts de production (jets de coulée, grappes, masselottes, découpes de pièce, chutes). Il est généralement utilisé pour l’alimentation des paqueteuses, des broyeurs et des fours de refusion ou pour l’acheminement des rebuts depuis la coulée sous pression vers la casse.

Haute fiabilité

The Superbelt® conveyor features partially overlapping steel pans securely bolted on a patented steel double-wire mesh system.

The belt damage-tolerant design is based on a multi-link concept: the mesh provides redundancy, little to no maintenance, and trouble-free continuous operation. Even in the case the mesh gets severely damaged, the conveyor will keep running without sudden failures till the scheduled maintenance.

The trouble-free operation ensures productivity and profitability and results in greater efficiency and uptime during a 24/7, year-round process.

Conçus pour fonctionner sans bourrages

En raison de leurs bords tranchants, de leurs projections fines et de leurs formes irrégulières, les rebuts d’aluminium ont tendance à se coincer dans la bande.

La parfaite superposition des écailles du convoyeur Superbelt® permet de résoudre ce problème en assurant un ajustement parfait, garantie d’une étanchéité effective, au niveau de la zone de chevauchement. Ce système empêche que les matériaux ne se coincent ou ne s’accrochent, évitant ainsi le blocage ou l’endommagement du convoyeur.

Fonctionnement sûr

Le fait d’avoir éliminé le retrait manuel des rebuts assure la sécurité des opérateurs ainsi que leur productivité.

En automatisant entièrement le processus de convoyage des rebuts/des broyats, le convoyeur Superbelt® minimise les risques en matière de sécurité liés à la circulation des chariots élévateurs et à l’exposition des opérateurs aux chutes de matériaux. Grâce à ses bavettes hautes suivant le profil des parois latérales de la bande sur toute sa longueur, le convoyeur empêche la chute des matériaux pendant le transport.

Faible consommation d’énergie

Dans la mesure où il a été conçu pour éviter les frictions dues au glissement entre les pièces mobiles, le convoyeur Superbelt® se distingue par sa haute efficacité énergétique. Ses besoins en énergie correspondent à environ un dixième de ce que consomment les convoyeurs vibrants.

Mesure de débit de matériau en option

En option, le convoyeur Superbelt® peut également être doté d’une mesure de débit de matériau. La section de la bande est alors équipée d’un châssis spécial doté de cellules de charge ainsi que d’une unité de commande électronique en vue des calculs de masse et de débit en temps réel.

Le débit de matériau réel est calculé à partir de la vitesse de la bande, obtenue via un encodeur, et du signal de débit émis par les cellules de charge.

Quelques projets réalisés

Italie

Transport des ferrailles d'aluminium

Fonderie d'aluminium

Les convoyeurs Superbelt® ont offert une plus grande efficacité, réduit le temps de cycle de manutention des matériaux et augmenté la sécurité des opérateurs.

Le Client

La fonderie est spécialisée dans les pièces moulées en aluminium pour l'industrie automobile, en utilisant les technologies Loast Foam, Low Pressure et High Pressure Die Casting.

Le Défi

Avant l'installation du convoyeur Superbelt®, les pièces moulées rejetées provenant des machines HPDC situées à l'étage supérieur étaient déchargées manuellement dans des bacs situés dans un sous-sol. Ces opérations posaient de graves problèmes de sécurité, c'est pourquoi le client a décidé d'automatiser le processus de manutention des ferrailles.

La Solution

Installé dans le sous-sol, un long convoyeur Superbelt® collecte les sprues, les portes et les pièces moulées rejetées provenant de 7 machines HPDC situées à l'étage supérieur. Ce convoyeur transfère le matériau vers un Superbelt® plus court qui monte à l'extérieur du sous-sol pour décharger le matériau dans des bacs à ferrailles pour un refonte ultérieure.