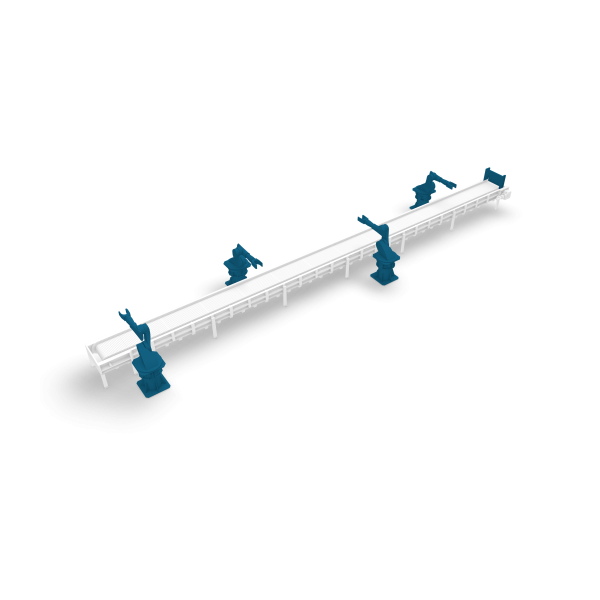

Der Superbelt® Stahlbandförderer

Geeignet für den sicheren Transport großer Mengen von Aluminiumschrott

Die effiziente Sammlung und Aufbereitung von Schrott sind für die Rentabilität von Aluminiumgießereien von wachsender Bedeutung. Der Schrottwert, die Arbeitsersparnis, der Energieverbrauch und die Sicherheit der Arbeiter sind alles Faktoren, die vom Schrottfördersystem beeinflusst werden – im Guten wie im Schlechten.

Dank seiner einzigartigen Konstruktion bietet der Superbelt® Stahlbandförderer Aluminiumgießereien den Vorteil und die Flexibilität gegenüber Gabelstaplern, Gummibändern und Plattenbändern, wenn es um die Förderung von Produktionsabfällen (Angüsse, Anschnitte, Speiser, Gussreste, Ausschuss) geht. Er wird in der Regel für die Beschickung von Ballenpressen, Schreddern und Umschmelzöfen oder für die Förderung des Schrotts vom Druckgussverfahren zum Schrottplatz verwendet.

Hohe Zuverlässigkeit

Der Superbelt® Stahlbandförderer verfügt über teilweise überlappende Stahlwannen, die auf einem patentierten doppelten Maschendrahtsystem aus Stahl fest verschraubt sind.

Das schadenstolerante Design des Bands basiert auf einem mehrgliedrigen Konzept: Der Maschendraht sorgt für Redundanz, wenig bis gar keine Wartung und einen störungsfreien Dauerbetrieb. Selbst wenn der Maschendraht stark beschädigt wird, läuft der Förderer ohne plötzliche Ausfälle bis zur geplanten Wartung weiter.

Der störungsfreie Betrieb sorgt für Produktivität und Rentabilität und führt zu mehr Effizienz und Betriebszeit in einem ganzjährigen Verfahren rund um die Uhr.

Störungsfreier Betrieb

Aufgrund von scharfen Kanten, dünnen Vorsprüngen und unregelmäßigen Formen neigt Aluminiumschrott dazu, sich im Band zu verfangen.

Mit dem Superbelt® Stahlbandförderer wird dieses Problem aufgrund der dichten Wannenstruktur gelöst, die im Überlappungsbereich eine perfekte Passform für eine effektive Abdichtung bietet. Diese Funktion verhindert, dass sich Material verhakt oder hängen bleibt, und beugt so Fördererstaus und Schäden vor.

Sicherer Betrieb

Der Wegfall der manuellen Schrotthandhabung erhöht die Sicherheit und die Produktivität der Bediener.

Der Superbelt® Stahlbandförderer automatisiert die Rückförderung von Aluminiumschrott vollständig und minimiert so die Sicherheitsrisiken, die mit dem Gabelstaplerverkehr und der Gefährdung der Bediener durch herabfallenden Schrott verbunden sind. Die Konstruktion des Förderers mit hohen Schürzen, die dem Profil der Bandseitenwände über die gesamte Länge folgen, verhindert das Überlaufen des Materials während der Förderung.

Niedriger Stromverbrauch

Der Superbelt® Stahlbandförderer ist sehr energieeffizient, da er so konstruiert ist, dass die Gleitreibung zwischen den beweglichen Teilen vermieden wird. Der Energiebedarf beträgt etwa ein Zehntel des Energiebedarfs von Schwingförderern.

Optionale Materialverwiegung

Der Superbelt® Stahlbandförderer kann optional mit einer Materialverwiegung ausgestattet werden. In diesem Fall ist der Wiegebandabschnitt mit einem speziellen Rahmen mit Wägezellen und einer elektronischen Steuereinheit für die Berechnung von Masse und Geschwindigkeit in Echtzeit ausgestattet.

Der tatsächliche Materialdurchsatz wird durch die Kombination der Bandgeschwindigkeit, die von einem Encoder überwacht wird, und dem Gewichtssignal der Wägezellen bestimmt.

Einige Erfolgsgeschichten

Italien

Aluminiumschrott-Förderung

Aluminium-Gießerei

Die Superbelt®-Förderer boten mehr Effizienz, kürzere Materialumschlagzeiten und mehr Sicherheit für die Bediener.

Der Kunde

Die Gießerei ist spezialisiert auf Aluminiumgussteile für die Automobilindustrie in den Technologien Loast Foam, Low Pressure und High Pressure Casting.

Die Herausforderung

Vor der Installation des Superbelt®-Förderers wurden die Gussteile, die von den HPDC-Maschinen im Obergeschoss stammten, manuell in Behälter im Keller entsorgt. Da diese Vorgänge große Sicherheitsbedenken aufwarfen, beschloss der Kunde, den Schrottumschlag zu automatisieren.

Die Lösung

Ein langer Superbelt®-Förderer, der im Untergeschoss installiert ist, sammelt Angüsse, Anschnitte und ausgeschiedene Gussteile, die von 7 HPDC-Maschinen im Obergeschoss kommen. Dieser Förderer übergibt das Material an einen kürzeren Superbelt®, der außerhalb des Kellers eine Rampe hochfährt, um das Material in Schrottsilos zum späteren Umschmelzen zu entladen.