Convoyeur Ecobelt®

Idéal pour transporter des agglomérés chauds et abrasifs que ce soit dans les aciéries, les usines sidérurgiques ou dans les processus de métallurgie primaire

Pour arriver à être rentables malgré la hausse des coûts, les usines d’agglomération doivent être extrêmement performantes. Cela signifie qu’elles doivent absolument éviter toute panne d’équipement ou rupture de matériel qui pourrait leur coûter de l’argent.

C’est la raison pour laquelle toujours plus d’usines d’agglomération abandonnent les solutions traditionnelles (bandes en caoutchouc, convoyeurs vibrants ou à écailles) au profit de systèmes de convoyage d’agglomérés plus fiables.

L’excellente résistance à la chaleur et à l’abrasion qui caractérise le convoyeur Ecobelt® permet de l’utiliser pour le transport de blocs d’agglomérés à de très hautes températures depuis le broyeur principal jusqu’au refroidisseur rotatif. Il peut également être installé à la sortie du refroidisseur en vue d’un transport ultérieur si les agglomérés sont encore trop chauds pour les convoyeurs à bande en caoutchouc.

Haute fiabilité

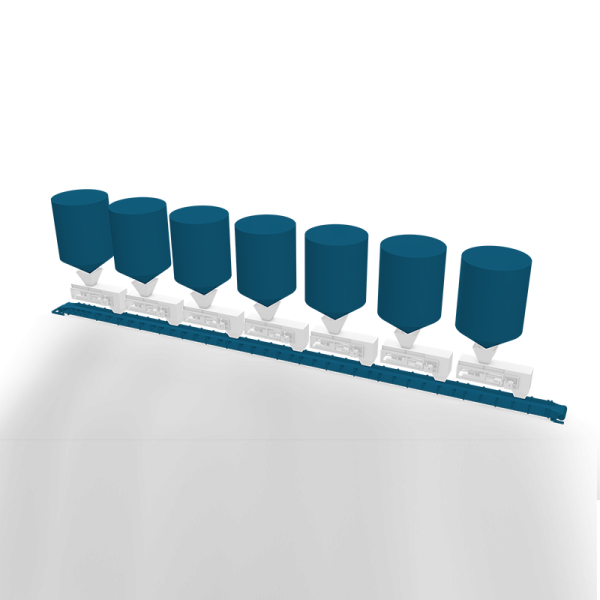

Le convoyeur Ecobelt® est doté d’écailles en acier partiellement superposées et solidement boulonnées sur un système breveté à maille à double fil.

Les écailles sont équipées de taquets transversaux qui permettent de maintenir les matériaux sur la bande lors de leur convoyage sur des pentes.

La conception multi-lien permet d’assurer la résistance de la bande aux dommages: le maillage assure une redondance, un entretien minimal ou inexistant et un fonctionnement continu et sans obstacles. Même si la maille est gravement endommagée, le convoyeur continuera à fonctionner sans défaillances soudaines jusqu’à l’arrêt prévu pour la maintenance programmée.

Garantissant productivité et rentabilité, le fonctionnement sans imprévus se traduit par des gains d’efficacité et de disponibilité, ceci 24 heures sur 24, 7 jours sur 7, toute l’année.

Résistance à haute température

Les hautes températures indissociables du transport des agglomérés posent de gros problèmes aussi bien aux convoyeurs en caoutchouc qu’aux convoyeurs à chaîne. Elles peuvent brûler ou user prématurément les bandes en caoutchouc, qui doivent être remplacées toujours plus souvent. Le coût de remplacement de la bande ne représente qu’une facette du problème. Le coût représenté par le temps d’arrêt de la fabrication est un problème encore plus grave. Par conséquent, même s’ils sont moindres à l’achat, les coûts réels des convoyeurs à bande en caoutchouc sont en réalité beaucoup plus élevés.

Les convoyeurs à chaîne sont eux aussi sensibles aux hautes températures qui, sur le long terme, entraînent un recuit sous-critique des composants du convoyeur. La fatigue thermomécanique peut aussi affaiblir considérablement la dureté à la fois des chaînes et des roues.

Grâce à une méthode brevetée d’assemblage des écailles à la bande maillée permettant à tous les éléments de se dilater librement dans n’importe quelle direction sans provoquer de déformations permanentes, le convoyeur Ecobelt® résout les problèmes posés par les hautes températures et les déchirures. Ce convoyeur résistant à la chaleur est ainsi capable de fonctionner à des températures allant jusqu’à 1100 °C.

Réduction des émissions de poussières

Le convoyage d’agglomérés peut entraîner le dégagement de poussières en suspension dans l’air nocives pour la santé et la sécurité des opérateurs.

De par leur nature même, les convoyeurs vibrants ne sont pas une bonne solution étant donné que les vibrations libèrent des poussières.

À l’inverse, la structure entièrement fermée du convoyeur Ecobelt® élimine toutes les émissions de poussières. De plus, le fonctionnement sans à-coups et sans vibrations ainsi que la superposition des écailles caractéristique du convoyeur évitent la formation des particules fines que produirait un convoyeur vibrant ; un atout permettant d’augmenter la productivité à moindres coûts (aucun nettoyage supplémentaire n’est nécessaire).

Tous les résidus fins susceptibles de tomber du convoyeur sont éliminés à l’aide d’un simple dispositif mécanique d’auto-nettoyage constitués de godets traînants qui raclent le fond de l’enveloppe et poussent les particules fines vers la Magaldi O-chain®.

La Magaldi O-chain® est un convoyeur à chaîne fermé dans une enveloppe indépendante fabriquée sur mesure autour de la section de queue de l’Ecobelt®. Elle a pour fonction de ramener les particules fines récupérées vers le côté porteur de la bande.

Agglomérés de grande qualité

Le mode de convoyage joue lui aussi sur la qualité des agglomérés.

Le transport sans vibrations de l’Ecobelt® empêche le vieillissement ou les modifications chimiques des agglomérés. Par ailleurs, le convoyage sans à-coups réduit la fissuration des agglomérés, garantissant ainsi leur intégrité structurelle. L’Ecobelt® assure ainsi des agglomérés de grande qualité dont la haute réductibilité permet de faire baisser l’intensité des opérations du haut fourneau et la consommation de coke.

Usure négligeable

Particulièrement abrasifs, les agglomérés agissent comme des micro-outils qui, au fil du temps, abrasent les surfaces sur lesquelles ils glissent.

Dans la mesure où le convoyeur Ecobelt® se caractérise par une absence de mouvement relatif entre les pièces mobiles, l’usure devient négligeable. Pour les opérateurs, cet aspect est synonyme d’une réduction à la fois des coûts d’exploitation et des temps d’arrêt.

Peu d'entretien

Les cas de remplacement des systèmes de convoyage classiques par des convoyeurs Ecobelt® sont toujours synonymes de réduction des temps d’arrêt et des coûts de maintenance.

L’absence de chaînes, de pignons, de barres d’usure et de roues dentées diminue considérablement à la fois le taux d’usure du convoyeur à bande et les coûts d’exploitation et de maintenance qui lui sont liés.

De plus, compte tenu que le temps de disponibilité est un facteur critique pour tous les convoyeurs, l’Ecobelt® a été conçu pour permettre un remplacement rapide des pièces clés malgré la structure fermée.

Quelques projets réalisés

Brésil

Transport d’agglomérés à chaud

Usine d'agglomération

Le convoyeur Ecobelt® est une solution respectueuse de l'environnement permettant de réduire les poussières fugitives, les déversements de matériaux et les risques pour les opérateurs et l'environnement associés.

Le client

Fournisseur premium de produits en niobium.

Le défi

Fournir une solution fiable pour le transport sans poussière de matériaux frittés chauds et abrasifs.

La solution

En aval du chariot de frittage, un broyeur émiette les morceaux de matériaux frittés qui sont ensuite déchargés sur un convoyeur Superbelt®. Ce dernier transporte environ 70 t/h de matériaux frittés à 300 °C, avec des pointes pouvant atteindre 500-550 °C.

Un convoyeur Ecobelt®, placé orthogonalement au premier convoyeur, reçoit le matériau et le transporte vers une bande en caoutchouc. Pour protéger la bande en caoutchouc des températures élevées, l'Ecobelt® est doté d'un couvercle avec des points d'admission d'air permettant de refroidir le matériau fritté chaud.