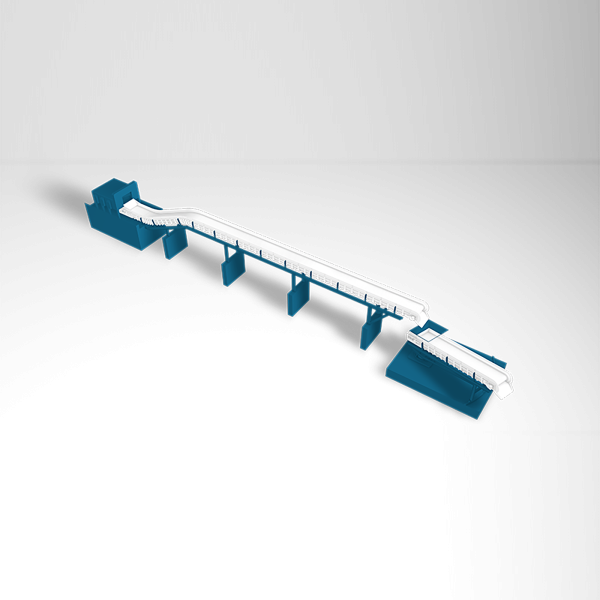

Convoyeur Superbelt® HD

La fiabilité indispensable d’un équipement devant à la fois résister à des chocs violents et transporter les importantes charges caractéristiques du processus de préparation des ferrailles lourdes

Dans la mesure où elles réduisent les besoins en extraction de ressources supplémentaires, où elles permettent de faire des économies d’énergie et où elles atténuent l’impact environnemental, les ferrailles recyclées sont toujours plus utilisées dans la production d’acier, que ce soit dans les fours à arc électrique ou dans les usines intégrées.

Conserver la qualité et les performances des nuances d’acier avancées est cependant devenu une préoccupation majeure dans le domaine du recyclage des ferrailles d’acier. Avant de pouvoir être utilisées pour fabriquer de l’acier, les ferrailles lourdes doivent faire l’objet d’une préparation permettant d’éliminer les contaminants, de récupérer les matériaux utiles (métaux non ferreux) et de réduire la taille des grosses pièces en morceaux suffisamment petits pour pouvoir être convoyés puis acheminés vers le four de l’aciérie.

Pour préparer les ferrailles d’acier, on utilise généralement les procédés mécaniques suivants : le paquetage, le briquetage, le cisaillement et le broyage. Transporter d’un processus à un autre des matériaux aussi difficiles à convoyer que les ferrailles d’acier nécessite des convoyeurs robustes capables à la fois d’acheminer des charges lourdes et complexes et de résister à des environnements de travail très exigeants.

Les convoyeurs Superbelt® HD (à usage industriel) aident à automatiser le transport des matériaux avant, pendant et après le processus de séparation et de préparation. Et ils le font de manière fiable et efficace. Ces convoyeurs permettent en effet de réduire les besoins en main-d’œuvre manuelle, d’optimiser la récupération et d’augmenter les performances globales du traitement des ferrailles lourdes en minimisant la maintenance, les bourrages des équipements et les temps d’arrêt.

Haute fiabilité

Le convoyeur Superbelt® HD est doté d’écailles en acier partiellement superposées et solidement boulonnées sur un système breveté à maille à double fil.

La conception multi-lien permet d’assurer la résistance de la bande aux dommages: le maillage assure une redondance, un entretien minimal ou inexistant et un fonctionnement continu et sans obstacles. Même si la maille est gravement endommagée, le convoyeur continuera à fonctionner sans défaillances soudaines jusqu’à l’arrêt prévu pour la maintenance programmée.

Haute résistance aux chocs

La structure du convoyeur à bande est dotée d’un cadre amortisseur de choc qui absorbe l’impact des chutes de matériaux.

Placés sur toute la largeur de la bande, des rouleaux porteurs spéciaux peuvent être étroitement rapprochés dans la zone de chargement. La maille et les plaques de la bande peuvent être fabriquées en acier au manganèse afin de garantir la plus haute résistance possible à la corrosion et à la déformation.

Fonctionnement sûr et aucun déversement de matériaux

Le convoyeur Superbelt® HD garantit un transport des ferrailles lourdes particulièrement sûr. Des bavettes hautes suivant le profil des parois latérales de la bande sur toute sa longueur permettent de contenir même les matériaux les plus susceptibles de se déverser. Par ailleurs, le contact haute pression dans la zone de chevauchement des écailles assure une grande étanchéité permettant d’éliminer les déversements au-dessous du convoyeur.

Tous ces éléments favorisent un environnement de travail plus sûr et plus confortable.

Peu d'entretien

Dans la mesure où le convoyeur n’a pas de chaînes, de roues ou de pignons, les seuls points à lubrifier sont les roulements des tambours de tête et de queue ainsi que les roulements du rouleau de retour. Les rouleaux et rouleaux-tendeurs supérieurs sont graissés à vie. Conçus pour fonctionner en continu, les autres éléments peuvent être vérifiés conformément au calendrier pluriannuel de maintenance préventive.

Mesure de débit de matériau en option

En option, le convoyeur Superbelt® HD peut également être doté d’un dispositif de mesure de débit des matériaux. La section de la bande est alors équipée d’un châssis spécial doté de cellules de charge ainsi que d’une unité de commande électronique en vue des calculs de masse et de débit en temps réel.

Le débit de matériau réel est calculé à partir de la vitesse de la bande, obtenue via un encodeur, et du signal de débit émis par les cellules de charge.

Quelques projets réalisés

Italy

Transport de ferraille lourde

Steel mill

Conçu dur pour résister aux difficiles conditions de l’industrie siderurgique.

Le Client

Une aciérie qui utilise une technologie EAF de “mini-moulins”.

Le défi

Fournir un convoyeur robuste pour déplacer ferrailles lourdes dans la zone de tri et de préparation.

La solution

En aval du traitement de nettoyage, un convoyeur Superbelt®HD peut transporter 200 t/h de ferrailles lourdes vers la zone de préparation du metal pour l’alimentation du four. Le convoyeur présents des supports uniques et des roulles transportant recouverts de caoutchouc. Le pas rapproché des rouleaux donne une distribution du poids sur la bande optimale, qui, à son tour, disperse l’energie générée par la chute des ferrailles. Des parois latérals spéciales empêchent les pertes de matériaux, tandis que un systéme de pesage installé sur cellules de charge dans la section horizontale permet un pesage continu.

Enfin, une goulotte rotative (60°) sur un entraînement d'orientation double et une structure renforcée au niveau de la tête permet une répartition uniforme du materiau sur différents points de déchargement.