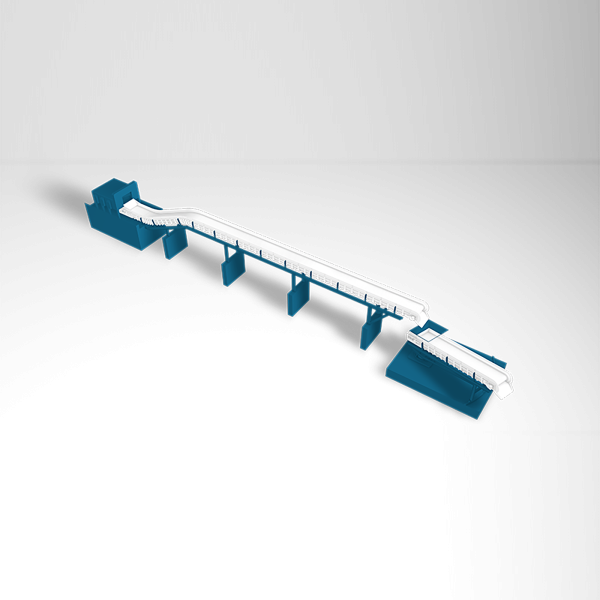

Der Superbelt® Stahlbandförderer

Die kritische Zuverlässigkeit, die erforderlich ist, um starken Stößen standzuhalten und schwere Lasten im Schrottaufbereitungsprozess zu befördern

In der Stahlerzeugung hat der Einsatz von recyceltem Schrott sowohl in der Elektrolyse als auch in integrierten Anlagen deutlich zugenommen, da er den Bedarf an zusätzlicher Rohstoffgewinnung verringert, den Energieverbrauch senkt und die Umweltbelastung mindert.

Bei der Wiederverwertung von Stahlschrott ist die Erhaltung der Qualität und Leistungsfähigkeit moderner Stahlsorten jedoch zu einem wichtigen Anliegen geworden. Bevor er in den Stahlerzeugungsprozess gelangt, muss der Schrott aufbereitet werden, um Verunreinigungen zu entfernen, wertvolle Materialien (Nichteisenmetalle) zurückzugewinnen und große Teile so zu zerkleinern, dass sie gefördert und anschließend in den Stahlerzeugungsofen eingeführt werden können.

Zu den mechanischen Verfahren, die in der Regel zur Aufbereitung von Stahlschrott eingesetzt werden, gehören Ballenpressen, Brikettieren, Scheren und Schreddern. Um ein schwer zu handhabendes Material wie Stahlschrott von einem Prozess zum anderen zu befördern, werden Schwerlast-Förderer benötigt, die schwere, unhandliche Lasten fördern und auch unter schwierigen Bedingungen bestehen können.

Die Superbelt® HD Stahlbandförderer für besonders schwere Lasten (HD, für Heavy Duty) helfen dabei, die Förderung von Materialien vor, während und nach dem Trenn- und Aufbereitungsprozess zu automatisieren und erledigen diese Aufgabe effektiv und zuverlässig. Sie reduzieren den manuellen Arbeitsaufwand, optimieren die Rückgewinnung und erhöhen die Gesamteffizienz der Schrottverarbeitung, indem sie Wartungsarbeiten, Maschinenstaus und Ausfallzeiten reduzieren.

Hohe Zuverlässigkeit

Der Superbelt® HD Stahlbandförderer verfügt über teilweise überlappende Stahlwannen, die auf einem patentierten doppelten Maschendrahtsystem aus Stahl fest verschraubt sind.

Das schadenstolerante Design des Bands basiert auf einem mehrgliedrigen Konzept: Der Maschendraht sorgt für Redundanz, wenig bis gar keine Wartung und einen störungsfreien Dauerbetrieb. Selbst wenn der Maschendraht stark beschädigt wird, läuft der Förderer ohne plötzliche Ausfälle bis zur geplanten Wartung weiter.

Hohe Schlagzähigkeit

Die Tragstruktur des Förderers ist mit einem stoßdämpfenden Rahmen ausgestattet, der den Aufprall von herabfallendem Material abfängt.

Speziell konstruierte Tragrollen sind entlang der Bandbreite angeordnet und können in der Lastzone eng beieinander liegen. Maschen- und Bandwannen können aus Manganstahl hergestellt werden, um die höchste Widerstandsfähigkeit gegen Korrosion und Verformung sicherzustellen.

Sicherer Betrieb und kein Verschütten von Material

Der Superbelt® HD Stahlbandförderer bietet große Sicherheit bei der Förderung von schwerem Stahlschrott. Hohe Schürzen folgen dem Seitenwandprofil des Bands über die gesamte Länge, um auch die größten Materialschwälle aufzufangen. Außerdem entsteht durch den Hochdruckkontakt im überlappenden Wannenbereich eine dichte Materialabdichtung, die jegliches Verschütten unter dem Förderer verhindert.

All das trägt dazu bei, eine sicherere und komfortablere Arbeitsumgebung zu schaffen.

Geringe Wartungsanforderungen

Da es keine Ketten, Räder oder Kettenräder gibt, sind die einzigen Punkte, die geschmiert werden müssen, die Lager der Umlenkrollen am Kopf- und Fußende und die Lager der Umlenktrommel. Die oberen Tragrollen und Walzen sind lebenslang geschmiert. Andere Elemente sind für den Dauerbetrieb ausgelegt, und die vorbeugende Wartung kann über einen mehrjährigen Zeitplan durchgeführt werden.

Optionale Materialverwiegung

Der Superbelt® HD Stahlbandförderer kann auch mit einer optionalen Materialverwiegung ausgestattet werden. In diesem Fall ist der Wiegebandabschnitt mit einem speziellen Rahmen mit Wägezellen und einer elektronischen Steuereinheit für die Berechnung von Masse und Geschwindigkeit in Echtzeit ausgestattet.

Der tatsächliche Materialdurchsatz wird durch die Kombination der Bandgeschwindigkeit, die von einem Encoder überwacht wird, und dem Gewichtssignal der Wägezellen bestimmt.

Einige Erfolgsgeschichten

Italien

Förderung von schwerem Schrott

Stahlwerk

Entwickelt, um den rauen Bedingungen in der Stahlindustrie standzuhalten.

Der Kunde

Ein Stahlwerk, das die „Mini-Mills“-EAF-Technologie einsetzt.

Die Herausforderung

Bereitstellung eines robusten Förderbandes für den Transport von schwerem Stahlschrott im Bereich der Schrottsortierung und -aufbereitung.

Die Lösung

Im Anschluss an die Reinigung transportiert ein Superbelt®-HD-Förderer 200 t/h schweren Schrott in den Metallvorbereitungsbereich zur Ofenbeschickung. Der Förderer verfügt über einzigartige Stützen und Tragrollen, die mit Gummi beschichtet sind. Die engere Teilung der Umlenkrolle sorgt für eine optimale Gewichtsverteilung auf dem Band, wodurch die Energie des herabfallenden Schrotts verteilt wird. Spezielle Seitenwände verhindern, dass Material verschüttet wird, während ein auf Ladezellen im horizontalen Teil installiertes Wiegesystem ein kontinuierliches Wiegen erlaubt.

Eine rotierende Rutsche (60°) mit doppeltem Drehantrieb und eine verstärkte Struktur am Kopfteil schließlich sorgen für eine gleichmäßige Verteilung des Materials auf verschiedene Abwurfstellen.