Convoyeur Superbelt®

Le meilleur moyen de convoyer la calamine sans générer trop de particules fines et en consommant moins d’énergie

Dans la mesure où elle est particulièrement riche en fer (environ 72%), la calamine est un rebut industriel particulièrement intéressant qui peut être recyclé dans des usines d’agglomération.

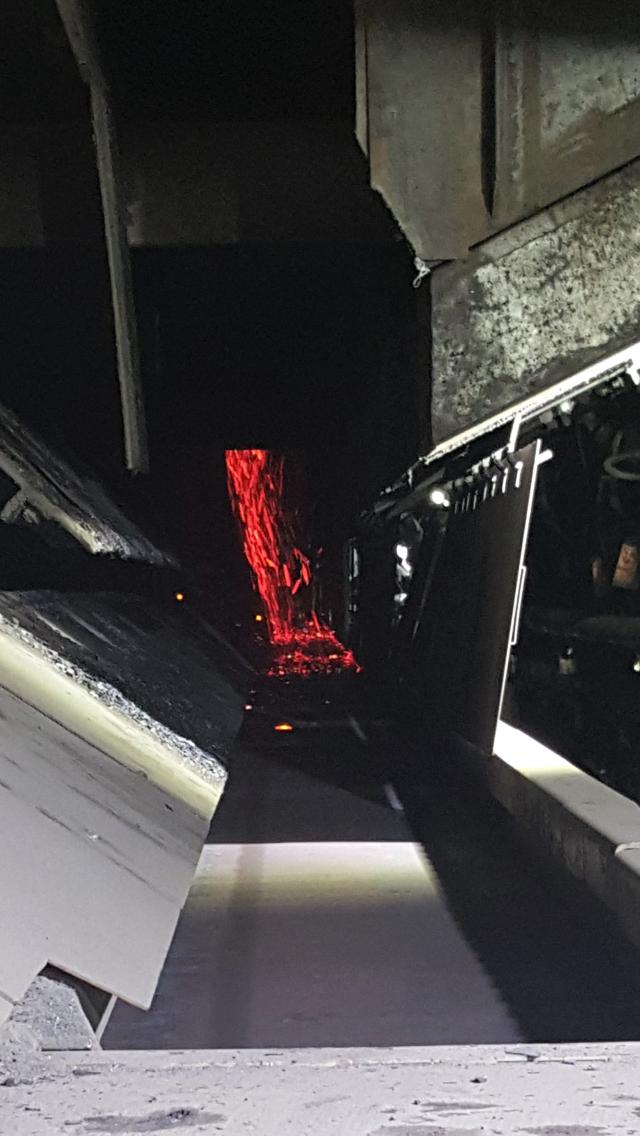

Bien qu’elle soit considérée comme un « déchet écologique » dans la mesure où elle ne contient généralement aucune matière inflammable, toxique ou corrosive, sa récupération au-dessous de la ligne de laminage pose des défis majeurs en raison des hautes températures, des échappées de poussière et des déversements de matériaux.

Le convoyeur Superbelt® de Magaldi a fait ses preuves en ce qui concerne la transformation de la calamine qui, grâce à lui, passe du statut de rebut à celui de sous-produit utile.

Haute fiabilité

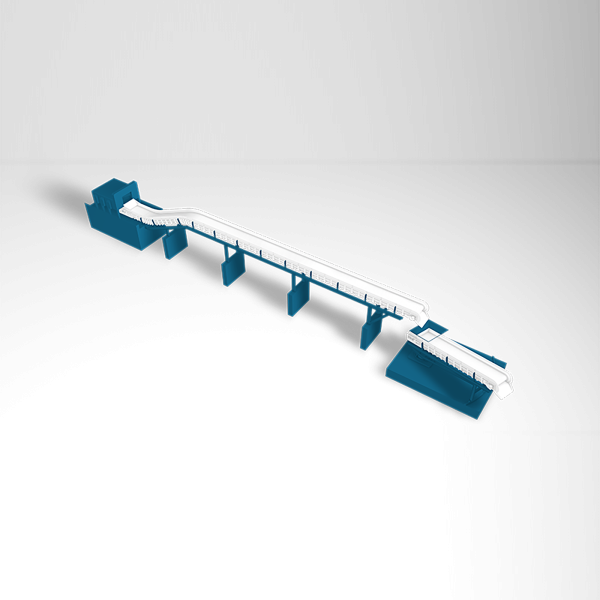

Le convoyeur Superbelt® est doté d’écailles en acier partiellement superposées et solidement boulonnées sur un système breveté à maille à double fil.

La conception multi-lien permet d’assurer la résistance de la bande aux dommages: le maillage assure une redondance, un entretien minimal ou inexistant et un fonctionnement continu et sans obstacles. Même si la maille est gravement endommagée, le convoyeur continuera à fonctionner sans défaillances soudaines jusqu’à l’arrêt prévu pour la maintenance programmée.

Résistance à haute température

Grâce à une méthode brevetée d’assemblage des écailles à la bande maillée permettant à tous les composants de se dilater librement dans n’importe quelle direction sans provoquer de déformations permanentes, le convoyeur Superbelt® résout les problèmes posés par les hautes températures. Le convoyeur est ainsi capable de résister à des températures allant jusqu’à 1100 °C.

Réduction des émissions de poussières

En raison de la finesse de ses particules, la calamine peut facilement s’échapper et salir la fosse, longue et profonde, située en dessous la ligne de laminage; un endroit difficile à atteindre et à nettoyer.

Pour transporter la calamine à chaud, on utilise traditionnellement une série de convoyeurs vibrants. Cependant, ils posent non seulement de gros problèmes de fiabilité et de bruit mais ils nécessitent aussi beaucoup de maintenance et peuvent libérer des particules fines lors du convoyage.

Faible consommation d’énergie

Conçu pour éviter les frictions dues au glissement entre les pièces mobiles, le convoyeur Superbelt® non seulement évite l’usure de l’équipement mais garantit aussi une faible consommation d’énergie.

Le fonctionnement sans à-coups et sans vibrations contribue également à réduire la consommation d’énergie: environ un dixième de ce que consomment les convoyeurs vibrants.

La longueur du convoyeur joue également sur les économies pouvant être réalisées. Ainsi, grâce à Superbelt®, plus le convoyeur installé en dessous la ligne de laminage sera long, plus les économies d’énergie seront importantes.

Meilleure conformité environnementale

La bonne gestion de la calamine n’est pas seulement une question de rentabilité, c’est aussi un enjeu environnemental au vu des réglementations toujours plus sévères.

Si elle est mise au rebut à la déchetterie, la calamine peut entraîner la lixiviation d’une certaine quantité de métaux lourds dans le sol et dans les eaux souterraines, ce qui constitue une menace pour l’environnement. La demande constante de nouvelles déchetteries et leurs effets néfastes sur l’environnement soulignent combien il est nécessaire d’utiliser de manière plus productive la calamine.

Quelques projets réalisés

Canada

Transport de calamine

Laminoir à chaud

Le convoyeur Superbelt® permet de réduire considérablement la consommation d’énergie.

Le client

Premier producteur d’acier au Canada, il travaille avec les plus grandes marques de l’automobile, de l’énergie, de l’emballage et de la construction. Le complexe sidérurgique intégré produit 4,5 millions de tonnes nettes de carbone plat de haute qualité par an.

Le défi

Dans le cadre d’un projet plus vaste visant à réduire la consommation d’énergie dans le laminoir à chaud, Magaldi a été chargé d’étudier la possibilité de remplacer 27 tables vibrantes pour le transport des calamines chaudes, responsables d’une consommation d’énergie élevée et de déversements de matériaux dans la fosse sous la chaîne de laminage.

La solution

Un convoyeur Superbelt® de 90 m de long collecte les calamines tombant de la chaîne de laminage à 800 °C et les déplace jusqu’à la poutre de déchargement. Sa puissance nominale est de seulement 4 kW, alors que sa consommation d’énergie est encore plus faible. Une économie d’énergie significative a ainsi pu être réalisée par rapport aux 27 tables vibrantes existantes. De plus, grâce à son fonctionnement sans vibrations, le convoyeur Superbelt® a permis de réduire à 5 % seulement le besoin de nettoyage de la fosse.