The MRS® system

(Magaldi Mill Reject System)

Ein neues Verfahrensprinzip für die mechanische, trockene Aufbereitung von Abfällen aus Kohlemühlen.

Die Abfälle aus den Kohlemühlen sind eine Mischung aus verschiedenen Materialien (Eisenpyrit, Gestein, Fremdmetall usw.) und Kohlenstaub.

Magaldi hat das MRS®-System entwickelt, um für die sichere und zuverlässige trockene Entnahme von Kohlemühlen und die mechanische Förderung zu den Bunkern zu sorgen.

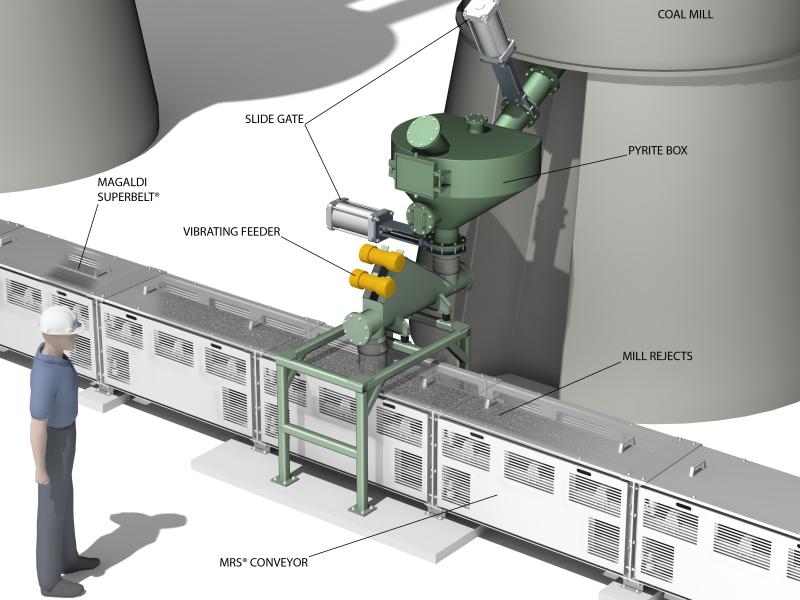

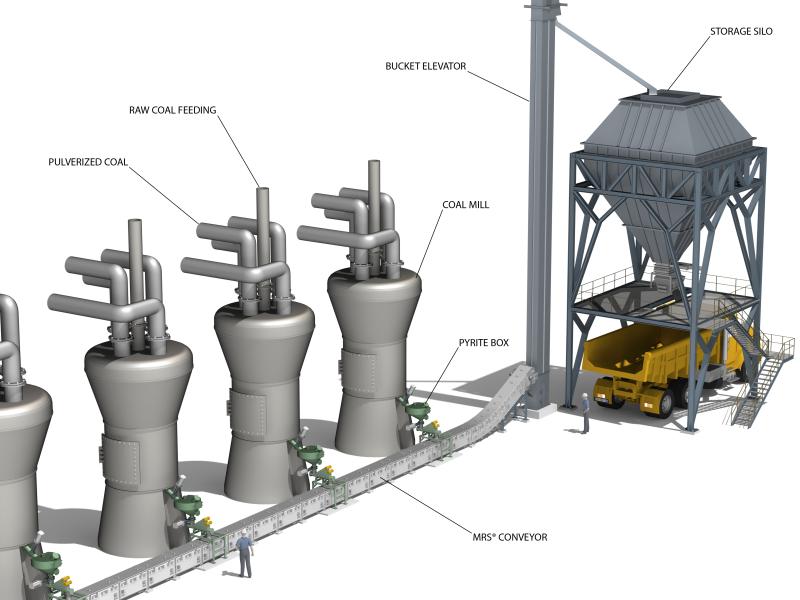

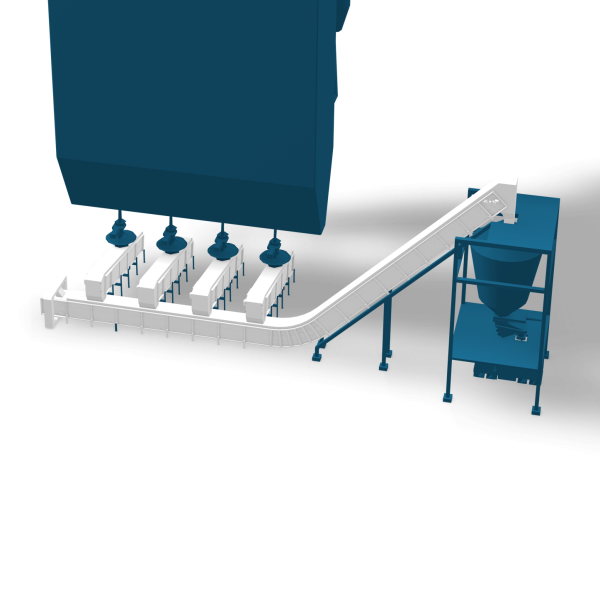

Die Abfälle der Kohlemühlen werden vorübergehend in Pyritboxen gelagert und von MRS®-Absaugern extrahiert und auf das MRS®-Hauptband dosiert, das die Abfälle aller Kohlemühlen sammelt. Das MRS®-System ist so konstruiert, dass es jede Zunahme von Ausschuss und Kohlerate problemlos bewältigen kann.

MRS® gegenüber konventionellen Systemen

Im Gegensatz zu herkömmlichen Systemen (hydraulische, pneumatische oder geschlossene mechanische Fördersysteme), die für Brand-/Explosionsrisiken, geringe Zuverlässigkeit aufgrund von Kettenschäden oder Verstopfungen und vorzeitigen Verschleiß verantwortlich sind, sorgt das MRS®-System für einen zuverlässigen, kontinuierlichen Betrieb und vermeidet so Produktionsausfälle und hohe Wartungs- und Austauschkosten.

Reduzierung von Brand- und Explosionsgefahren

Brand- und Explosionsgefahren – vor allem durch unkontrollierte Staubablagerungen, Kontakt von Metall auf Metall sowie Funkenbildung durch Pyrit – sind ein ernsthaftes Problem beim Umgang mit Kohlemühlenabfällen. Deshalb riskieren Kraftwerke, die herkömmliche Fördersysteme verwenden, Tausende bis Millionen von Dollar an Schäden und Produktionsausfällen.

Viele Trogkettenförderer haben Ketten, die auf der Bodenwanne laufen, und Schaufeln, die am Boden und an den Seitenwänden entlangschaben. Durch diese Reibung können sich Funken bilden, wodurch die Wahrscheinlichkeit von Bränden/Explosionen steigt.

Herkömmliche geschlossene Förderanlagen, die in der Regel eingesetzt werden, um flüchtige Staubemissionen zu reduzieren und eine Verschmutzung von außen zu verhindern, bergen das Risiko einer Staubexplosion innerhalb der Einhausung. Letzteres schafft einen begrenzten Raum, in dem verteilter Staub eine explosionsfähige Konzentration erreichen kann.

Das MRS®-System birgt weniger Brand- und Explosionsgefahr. Sie wird in „halboffener Ausführung“ realisiert, die es erlaubt:

- Visuelle Inspektion zum Schutz der Bediener vor versehentlichem Kontakt mit beweglichen Teilen. Im Gegensatz dazu kann die Inspektion bei einer geschlossenen Maschine aufgrund der explosionsgefährdeten Atmosphäre nicht während des Betriebs durchgeführt werden;

- Reduzierung des Brand- und Explosionsrisikos. Das MRS®-System ermöglicht eine kontinuierliche Überwachung der Staubablagerungen und beinhaltet optional ein Entstaubungssystem. Außerdem ist der Förderer so konstruiert, dass die Gleitreibung zwischen den beweglichen Teilen vermieden wird, sodass keine Reibungsfunken entstehen und nur minimaler Metall-auf-Metall-Kontakt entsteht.

- Einfacheres Design. Aufgrund der inneren explosiven Atmosphäre müssen geschlossene Maschinen für einen Überdruck von 3,5 bar oder höher ausgelegt sein. Diese Vorschrift ist beim MRS®-System nicht notwendig.

Hohe Zuverlässigkeit

Das MRS®-System bietet außerdem alle überzeugenden Vorteile, die sich aus dem Einsatz des Superbelt®-Förderers (Stahlband) für die Förderung von Mühlenabfällen ergeben.

Der Superbelt® ist ein Stahlbandförderer, der aus einem doppelten Maschendraht mit teilweise überlappenden Stahlwannen besteht, die angeschraubt sind und von Tragrollen über die gesamte Breite getragen werden. Die Antriebskraft wird durch Reibung zwischen der Umlenkrolle am Kopfende und dem Maschendrahtband übertragen, während eine pneumatische Spannvorrichtung an der Umlenkrollen am Fußende für konstante Spannung sorgt. Seine einzigartige Konstruktion ermöglicht die problemlose Förderung von extrem heißen, staubigen, scharfen und abrasiven Materialien, unabhängig davon, ob sie Feinanteile oder Klumpen enthalten.

Im Gegensatz zu Trogkettenförderern zeichnet sich der Superbelt®-Förderer durch seine hohe Zuverlässigkeit aus. Das Mehrgliedrige Design des Maschenbandes sorgt für einen kontinuierlichen Betrieb und vermeidet unerwartete Ausfälle. Eine oder mehrere Beschädigungen des Stahlgeflechts führen nicht zum Ausfall des Bandes, sodass das System weiterlaufen und die Wartung bis zu einem geplanten Stillstand aufgeschoben werden kann. Bei einem Trogkettenförderer hingegen hängt die Zuverlässigkeit des Systems entscheidend von den Kettengliedern ab. Mit zunehmender Kettenlänge nimmt die Zuverlässigkeit ab, was zu mehr Pannen und Ausfallzeiten führt.

Vernachlässigbarer Verschleiß

Im Vergleich zu pneumatischen und hydraulischen Schleusensystemen, die aufgrund von erosivem Verschleiß oder Korrosion hohe Wartungskosten verursachen, ist der Verschleiß am Superbelt®-Förderer vernachlässigbar, da das Material langsam und ohne Relativbewegung gegen die Stahlteile gefördert wird.

Zudem minimiert der Superbelt®-Förderer die Gefahr von Materialansammlungen und Verstopfungen.

Einige Erfolgsgeschichten

Mexiko

Mechanische Handhabung von Hüttenabfällen

Kohlekraftwerk

Die Leistungsbewertung, die ein Jahr nach der Installation der Magaldi-Ausrüstung durchgeführt wurde, ergab eine Gesamtverfügbarkeit von 99,8%: das beste jemals erzielte Ergebnis.

Der Kunde

Der größte Stromversorger in Lateinamerika und das zweitmächtigste staatliche Unternehmen in Mexiko.

Die Herausforderung

Magaldi wurde gebeten, eine Komplettlösung für die trockene Beseitigung von Schlacke, Economizer-Schlacke, Vorwärmer-Schlacke und Mahlabfällen zu liefern

Die Lösung

Zusammen mit dem MRS®-System lieferte Magaldi auch ein vollautomatisches integriertes Überwachungssystem und Gummibänder für die Ascheförderung zum Endlagersilo.

12 Monate nach der Heißinbetriebnahme von Block 7 (700 MW) hat der Kunde eine genaue Leistungsanalyse durchgeführt. Die Ergebnisse der Untersuchung waren verblüffend, denn die Anlage wies eine Gesamtverfügbarkeit von 99,8% auf: das beste jemals erzielte Ergebnis. Magaldi war stolz, Teil dieses Ergebnisses zu sein!

Italien

Mechanische Handhabung von Hüttenabfällen

Kohlekraftwerk

Die gelieferten MRS®-Systeme entsprechen vollständig den geltenden europäischen ATEX-Normen.

Der Kunde

Kohlekraftwerk (3x660 MW ultra-superkritische Kessel)

Die Herausforderung

Im Jahr 2008 wurde Magaldi mit der Lieferung, Installation und Inbetriebnahme von drei Mühlenabwurfsystemen (MRS®) für die neuen PC-Kessel beauftragt.

Die Lösung

Jede Einheit verfügt über sechs Kohlemühlen (Schüsselmühlen). Von dort aus werden die Abfälle in Pyritboxen zur Zwischenlagerung entladen. Jede Box ist mit zwei Plattenschiebern an den Ein- und Auslassflanschen ausgestattet, um die Mühle (mit Überdruck) von den nachgeschalteten Anlagen (mit atmosphärischem Druck) zu trennen.

Die Abfälle werden intermittierend von kurzen MRS®-Förderern abgezogen und auf den Haupt-MRS®-Förderer dosiert, der die Abfälle aus allen Kohlemühlen sammelt. Schließlich entlädt ein Becherwerk das Material in das Vorratssilo.

Die MRS®-Systeme erfüllen die Bestimmungen der Richtlinie 94/9/EG, die gemeinhin als ATEX-Produktrichtlinie bezeichnet wird, und die Anforderungen der italienischen Feuerwehr- und Rettungsbehörde.

Jedes MRS®-System ist integriert mit:

- eine Entstaubungsanlage, die den Kohlenstaub auffängt und so die Brand- und Explosionsgefahr verringert und die Ausbreitung von Staub in der Umwelt verhindert;

- Brandmelde- und Schutzsystem.